あなたもタップハンドルを使って板金や鋼材にタップを立てたことはあるだろう。そのときタップを折った経験はないだろうか。私はこれまでに何本も折った経験がある。何本も折るということは、私自身、失敗から何も得られていない証拠だ。反省すべき点である。そこで今回は、自分なりにタップハンドルを使ってなぜタップが折れてしまうのかを考えてみたので、ご紹介しようと思う。

タップハンドルのタップが折れる原因を考えてみた

まずは原因について、自分の頭で考察してみる。ここでは知識や経験、感覚値をフルに使い、当たっている、外れているに関わらず、とにかくブレーンストーミングしてみることが大事である。

(タップが折れる原因一覧) ※思いつくままランダムに

・斜めにタップを立てるため負荷が大きくなり折れる

・タップサイズに対して手の力が強い

・細いタップが折れる限界負荷を感じ取れない

・切りくずをきれいに除去していない

・グリースをマメにつけていない

・グリースが間違っている

・タップの下穴が正確でない

・タップの切れ味が悪くなっている

・個数が増えると、気分的に焦る

・鋼材はまだ良いが、SUS材も一緒だと勘違いしナメている

・タップが折れてしまうというビビり感と作業を進めたいという葛藤がある

・タップハンドル本体が悪い。道具の問題

私なりに12個出してみた。ここで、この原因一覧を分類分けしてみる。分類分けは、なるべく少なくて済むように3、4個ぐらいに分ける

- 加工物

- 工具

- 立て方

- 心理状態

今回はこの4つだ。この4つの分類に先ほどの原因を振り分けてみる。

加工物

・鋼材はまだ良いが、SUS材も一緒だと勘違いしナメている

工具

・タップの歯の切れ味が悪くなっている

・タップハンドルの使い方が悪い

立て方

・斜めにタップを立てるため負荷が大きくなり折れる

・タップサイズに対して手の力が強い

・細いタップが折れる限界負荷を感じ取れない

・切りくずをきれいに除去していない

・グリースをマメにつけていない

・グリースが間違っている

・タップの下穴が正確でない

心理状態

・個数が増えると、気分的に焦る

・タップが折れてしまうというビビり感と作業を進めたいという葛藤がある

ここで立て方や心理状態がタップが折れる原因に大きく作用していると思われがちだが、実はそうではない。立て方や心理状態というのは、正しい知識を身に付け、気持ちの整理ができた状態で作業を開始できれば、結果は変わってくるものだからだ。

例えば、この3つ

・鋼材はまだ良いが、SUS材も一緒だと勘違いしナメている

・タップの歯の切れ味が悪くなっている

・タップハンドルの使い方が悪い

をもっと深堀して正しい知識を身に付ければ、かなり改善されると考える。それは、スポーツも勉強も同じで、正しい知識を身に付けることによって、結果は変わるのだ。

タップが折れる原因を深堀りしてみる

ということで、今回は下記3つを深堀して、知識を新たに更新しようと思う。なんでもそうだが、仮説を立ててそれを立証する、このスタイルで仕事を進めなければならない。

鋼材はまだ良いが、SUS材も一緒だと勘違いしナメている

結論から言えば、SUS材は鋼材と比べてまったく別物だと考えたほうがいいだろう。硬さが全く違っていて、硬い。板厚もt9mm程度なら経験があるが、それ以上だとたぶん難しい。

SPCCやS45C、SS400など一般的な鋼材相手でもタップを折ってしまうのだから、SUS材は、作業に入る前にその3倍は簡単に折れるという意識を強く持ったほうがいい。

タップの切れ味が悪くなっている

実はこの部分の意識がすごく低いことに気が付いた。タップは工具箱にいつも常備されていて、タップが折れれば新しいものに交換するという感覚でいた。

でも実は、この当たり前意識がタップが折れる最大の原因になっていると考える。

それは、切削負荷がかなり違ってくるからだ。

タップの切れ味が悪い=負荷(トルク)が大きくなる=折れる

この構図を再度認識し直したほうが良い。

例えば、

同じM5タップでも切れ味が良い新品のタップならば、当然、軽くタップを立てることができる。しかし、だんだんと使っていくうちに、またしばらく使わないうちにタップの歯は劣化していく方向になる。これを新品タップの感覚のまま使い続けて、その感覚を残していると、タップに掛かる負荷(トルク)を手で感じ取れなくなるのだ。

新品の頃は、はじめ軽く→だんだんと硬くなるという感覚だが、使い続けるうちに、はじめから硬く→さらに硬くなるに変わる。はじめから硬く→さらに硬くなるのだから、変化に気づきにくくなるのは当然なのだ。

変化に気づかない=折れるまで気づかない になる。

ここを意識できれば、作業をする前に、新しいタップを使うとか、途中から怪しいと感じたら新しいタップに迷わず切り替えるという新たな選択肢が増えることになる。この発想で作業ができる時点でタップが折れる回数はグンと減るだろう。

タップハンドルの使い方が悪い

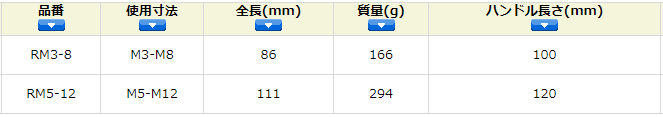

タップハンドルの大きさが2種類あることは皆さんご存じだろう。

1)M3-M8用

2)M5-M12用

である。タップハンドル本体の大きさも当然違っている。

この違いは、手で加えることができる力(回転力)に強制的に制限を設けているのである。すなわち、M3のタップを大きいタップハンドル2)で力を加えられないということである。

これはどういうことかというと、タップのサイズに応じて加えることができる回転力(=トルク)に許容があるということだ。細いタップに大きな力を加えれば、当然折れてしまうので、その加えられる力を制限しているのである。

相手素材がSUS材のように硬くてM5のような細いタップを立てる場合などは、母材が硬いので大きな力を加えたいので大きな力を加えることができる大き目サイズのタップハンドルを使いがちだが、これだとタップの悲鳴が手に伝わりづらい。

このように慎重にタップを折らずに立てたいならば、小さめのタップハンドルを使ってタップの悲鳴を敏感に伝わるようにしなければならない。

知識を更新し、再度タップを立てて効果を確認する

このように、タップハンドルを使った知識をアップデートすることで、タップが折れる確率はグンと減ることだろう。それでも100%ではないが、極力リスクを下げることができるだろう。

この知識を持って、再度M5タップを10ヶ所立ててみた。母材はSPCCの板厚t4.5の廃材である。タップハンドルは小さめサイズのものを使った。

はじめは、これまで使っていたタップを使い、無理をせず、グリースを頻繁に塗って作業を行った。5ヶ所目まではなんとかタップを折らずに立てることができた。

折り返し地点の6ヶ所目。通常ならば、多少腕の疲れを感じてタップの悲鳴を感じ取れなくなる場面だ。そこで、一度、作業を中断し新しいタップに交換する。6ヶ所目のタップを立て始めると、新品に交換したタップが功を奏じ切れ味が良くなっていることを実感する。

と同時に、これまで使っていたタップの歯が傷んでいることを感じた。このままいくと、万が一折れていた可能性があると感じた。予想通り、このまま10ヶ所全部タップを折らずに作業を完了させた。タップを新品に交換しなくても折らない可能性もあったが、新品に交換することで、余分な力も必要なく心もゆとりが生まれたことは事実である。

今回は、タップハンドルを使ったタップの折れる原因を自分なりに考察してみたが、これはエンジニアとして大切な要素を含んでいる。自分で仮説を立てて、その仮説を立証し、その成功体験を自分の血肉とする。このことを覚えることの重要性を若いエンジニアの方に感じてほしい。

コメント