今回は切削加工の基礎知識として、特にフライス加工について初心者向けの解説をしようと思います。切削加工には大きく分けて2つあります。1つは加工物が回転して加工を行う旋盤加工と、もう1つは刃物が回転して加工を行うフライス加工に分けられます。今回は後者のフライス加工の説明となります。フライス加工でさらに3軸、5軸加工、同時5軸が理解できれば機械設計の幅が広がること間違いなしです。

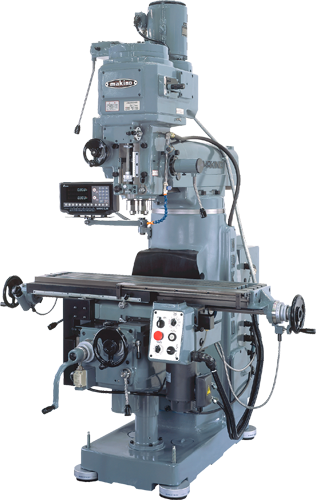

よって、汎用(手動操作)+フライス盤という意味なんですね。

NC(数値制御)が付いていない昔ながらの手動のフライス盤を汎用フライス盤と呼んでいるのです。

汎用のフライス盤は当然のことながら実際に使ってみましょう。

では次にマシニングセンターについて解説します。マシニングセンターは工具交換を自動で行う全自動フライス盤なんですが、こちらも言葉の定義には背景があるのです。先ほどの汎用フライス盤から装置の歴史を見てみるとわかりやすいかなと思います。

≪マシニングセンターMCの歴史≫

汎用(手動操作)+フライス盤 = 汎用フライス盤

↓

NC(数値制御)+フライス盤 = NCフライス盤

↓

NC(数値制御)+フライス盤 + 自動工具交換 = マシニングセンター

昭和の時代では工作機械業界の会社を見てみると、MC専門の装置メーカーが存在し、旋盤専門の装置メーカーとは区別されていました。しかしながら、今では旋盤もフライスもさらには研削(グラインディングGD)もと複合加工機の開発を進める装置メーカーが増えてきています。

≪複合加工機の主な組み合わせ≫

・MC+TC

・TC+GD

・MC+GD

・MC+TC+GD

専門要素が増えすぎて設計の難易度が半端なく高くなっています。せめて、今から工作機械を学びたい人ならば、もうひとつターニングセンターについても知識として最低限知っておきましょう。

≪ターニングセンターTCの歴史≫

汎用(手動操作)+旋盤 = 汎用旋盤

↓

NC(数値制御)+旋盤 = NC旋盤

↓

NC(数値制御)+旋盤 + 自動工具交換 = ターニングセンター

このように、自動化が進むことで汎用からNC、MCやTCへと装置も名前を変えてきているということが読み取れると思います。ただ、今の時代は自動化プラス工程集約ということで更なる効率化が進んでいるため、複合加工機という名称になってきています。

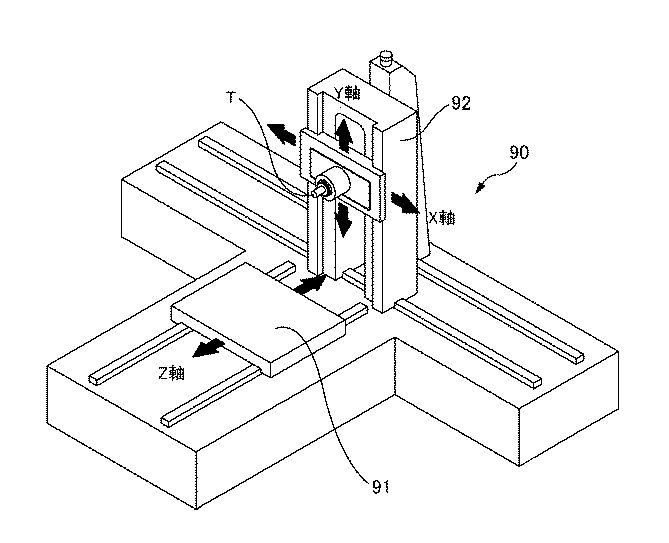

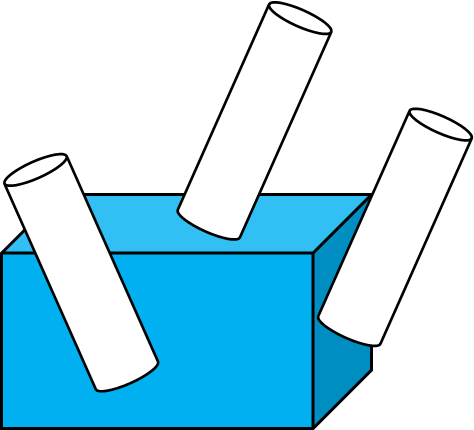

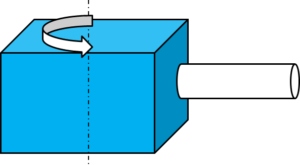

工作機械には軸という定義があります。こんな感じで、XYZ軸を指します。

この軸がXYZの3軸の装置では3軸加工ができることになります。上図は横形と呼ばれる工作機械の軸構成になります。単に、軸の数がそのまま〇軸加工になる、ということなんですが、3軸加工とはいったいどんな加工なのかということ理解しましょう。

例えば、

・板厚が9mmの平板に穴を100穴空ける

・ブロック形状の素材から外形を削る

・ブロック形状の素材からポケット加工を行う

といったイメージの加工ができるようになります。

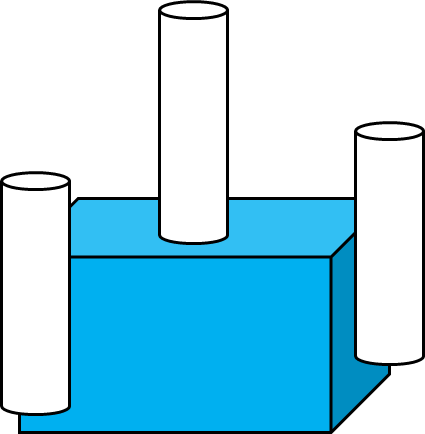

ブロック素材をイメージするとわかりやすいですかね。3軸加工では青色部分が加工できるわけです。

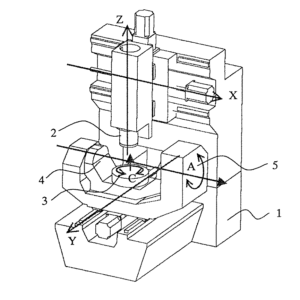

3軸加工ができれば工夫次第で大体の加工ができます。ただし、斜め方向への加工ができませんね。治具を作成すればできるのですが、そのために治具を作るのは一苦労です。そこで5軸加工機が登場するのです。5軸機の軸の定義はこのようになります。

このように軸数が増えることで加工の幅が広がるわけですね。当たり前なんですが。3軸加工では無理だった加工が、5軸機を使えばワークのチャッキングを外さずに1工程で加工できるようになります。

軸数が増えると素材から部品を仕上げるまでにかかる段取り時間や加工時間の短縮、ワークの載せ替え時間の短縮、より多くの時間を機械のプログラムで終わらせることができて、且つ、人の手間が減ることから皆に喜ばれる傾向になります。

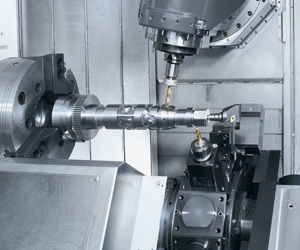

ここで、先ほどご紹介した5軸加工なんですが、同時5軸加工という言葉もあります。先ほどのサンプル写真は同時5軸になりますね^^5軸加工とは5つの軸数を持った加工装置でできる加工を意味しますが、同時5軸とは言葉通り、5軸を同時に動かすことができる加工を意味します。

すなわち、5軸加工では極端な話、1軸1軸移動するたびに時間を止めてワークを加工する意味合いになりますが、同時5軸とはそのうちの3軸から5軸が同時に移動して加工するという意味合いになります。XY軸を動かしながらA軸を回転させるとかですね。動画を見てもらった方が早いのでこちらの動画を見てください。

ご覧になられて同時5軸が理解していただけたでしょうか。この同時5軸を駆使すると、このような加工物が仕上がるわけです。

同時5軸になると、加工プログラムも手書きでは無理になります。CAMというソフトでシミュレーションを行い、プログラムの自動作成をする形となりますね。

工作機械と言えば、一般的に立形のMCをイメージすると思います。しかしながら、横形のMCも存在します。立形があって、横形があって...というラインナップの話ではなく、工作機械の弱点を補うための特徴という意味合いがあります。

ここでフライス加工の欠点についてはじめに話しておきます。フライス加工とは基本的に主軸と呼ばれる刃物部分が上部からの

アプローチになります。これがすなわち、立形のMCの特徴です。

工作物の上部からのアプローチで素材を加工するわけですね。これだと、横面の加工を行うためには段取り替えをしないといけないわけです。

横面(青色部分)の加工が多い形状は横形マシニングセンターが加工に向いているわけです。横形のマシニングセンターは、主軸が横向きに設置されているため、B軸が回転すれば、段取り替え不要で加工を進めることができるのです。

逆に横形は上面からの加工が多い形状には不向きだと言えます。こういった向き/不向きは何で決まるかというと、段取り替えや加工基準を決める作業、ワークの運搬作業で決まるのです。段取り替えのネックは作業者が一度ワークを固定して加工のゼロ点を決めたものを解放させてしまうことです。

ワークを一度フリーにしてしまうということは、段取り替え後、また加工のゼロ点を慎重に決めなおさないといけない事になります。作業としてはそこまで難しくはないのですが、そこには人為的なミスが隠れています。

このような段取り替えが一切なければ、はじめのプログラム確認だけ集中して慎重にチェックすれば、あとは放っておけばいいのです。また、段取り替えには加工物(ワーク)の運搬もはいってきます。ワークのサイズにもよりますが、MCやTCで加工するワークは普通、重量も重く人力では到底運べない重さになります。

クレーンを使って慎重にワークの向きを変えて治具で固定し、加工のゼロ点を決める作業が増えてしまうのです。ここにも人為的なミスが隠れていますよね。作業者は人為的なミスを嫌がります。

なので、できるだけ、立形MCに向いている形状は立形MCで加工したいし、横形MCに向いている形状は横形MCで加工したいわけです。多くの加工工場に、立形と横形のマシニングセンターが複数台置かれているのはこのためなのです。

マシニングセンターには以上のような理由から

・立形マシニングセンター

・横形マシニングセンター

と種類分けされていることを覚えておきましょう。世の中にはもっと軸構成が複雑な工作機械がありますが、基本的にこれらを理解しておけば、問題ありません。

近年では工程集約を実現した複合加工機があります。複合加工機とは、これまで解説してきた「マシニング+ターニング」を兼ね備えた加工機となります。

ワークの段取り替えの解説をしてきましたが、それ以外にも工程替えも存在します。これまでは丸物形状をターニングで行い、フライス加工は別の機械にワークを乗せ換えることが当たり前でした。

量をこなすためには、同じ形状や似た形状のワークを同じ機械にセットして次から次へと流したほうがいいですからね。ただ、部品の仕上げ形状によってはどうしても1つの機械だけでは難しく、別の機械を使って図面仕様を満足させないといけないものもあります。2段階もしくは3段階の工程が必要となる部品です。大手工作機械メーカーはこの工程を短縮させるために複合加工機を開発しているのです。着眼点がすごいですよね。

1つの機械でワークの段取り替えもワークの運搬作業もいらなくなれば、これまでの加工時間を大幅に短縮できることになりますよね。そういった複合加工機がこちらになります。

こちらはブレード加工のサンプル動画です。

その代わりといっては何ですが、お値段も倍近くになることは容易に想像がつきますよね。この部分にユーザーが価値を感じて、数年でペイできるか試算できれば高くても機械を買うのでしょう。

更なる進化としてグラインディング(研削)仕様の装置も開発されています。部品には表面を仕上げる図面指示が書かれています。▽の記号で書かれていたり、表面粗さを数値で表されていたり。その中でピッカピカに仕上げてねといった、研磨加工指示の部品があります。

これまで研磨面を必要とする高精度な加工部品は当然のことながら研削盤と呼ばれる加工機を使って加工をする必要がありました。ここにも工程替えが発生していました。この部分の工程をなくすために、この研削加工すら1つの機械で終わらせる優れモノの加工機がグラインディング仕様となります。

この動画は約10分くらいありますが、これだけでお腹一杯になる加工です。こんなに複雑な形状の部品を1台の複合加工機で完結できるのはとてもすばらしいですよね。工作機械メーカーはこういった技術的なハードルを次々とクリアして、お客様の要望に応えているんですね。

もちろん、どれも簡単な技術ではなく、日々実験と検証を繰り返し、技術者は失敗を繰り返し、最終製品となる装置を世の中に出しているんですね。

工作機械メーカーはこのように日々技術の進化をしてきています。工作機械メーカー以外のエンジニアはこれら工作機械の知識を理解する必要があるのです。なぜなら、加工法を理解することで、自分の設計部品を安く仕上げることができるからです。だからといって、詳しく掘り下げて知る必要はありません。ザックリと上辺だけで良いです。では機械設計初心者のあなたが何を知るべきかかなんですが...

まずは自分の取引先である加工業者がどんな加工機を所有しているのかから始まります。これを知れば、自分の中で選択肢ができるわけです。複数の業者を調べれば、どこにどの部品をお願いして制作してもらうか振り分けられますよね。

そして、MCやTCでどのように部品が加工されるのかを現物を見ることです。そうすれば、加工順序をイメージしながら設計できます。

最後にどのレベルの仕上げ加工ができるのかを把握します。加工精度や表面仕上げ、部品の外観や検査工程など。こういったことを考えて設計に入れば、そもそも設計のやり直しがなくなります。やり直しがあるうちは、まだまだ設計者として半人前です。やり直しがなくなってはじめて次のステージを迎えます。

先人たちは少なくともこういったことを理解し、日々設計という仕事に向き合っていますので、あなたもぜひ取り組んでみてほしいです。

コメント