金属は硬いけいどやわらかい!?ってご存知ですよね。金属は木材とか樹脂といった他の部材よりも硬いのですが、金属もどこかにぶつけると凹みますよね。特に金属同士の接触や摺動、回転など擦れが生じた場合には、金属の表面が磨耗してしまいます。それは金属の組織がまだ軟らかいからなんですね。その軟らかさを補うために熱処理を行ないます。金属を熱処理することで内部組織を均一化し、硬くすることができるのです。今回は機械設計で知っておきたい熱処理について詳しく解説していきます。

[Adsense_kiji]

私も新米のころはこの熱処理について詳しく知りませんでした。ザックリは分かっていたのですが、実際に自分が図面を書くようになって使い分けようとすると上辺の知識ではできません。熱処理の詳細を知らないと図面指示ができないんです。でも、参考書を何十冊も読む時間もないわけですよね。それでも少しずつ先輩社員に怒られながら、検図で注意されながらも覚えていったことを記憶しています。そんな新米エンジニアの役に立つことをこの記事では心がけています。ご参考にしてください。また、私の知識も少ないので、さらに詳しい情報や役立つ情報などありましたら、どんどんコメント頂けたらと思います。

焼き入れとは?熱処理用語の基本解説

まずは熱処理に関する基本用語の解説です。専門用語がいっぱいではじめは理解しづらいですが、何回も聞くうちにそのうち慣れてきます^^。上司との会話の中で専門用語の意味すら理解できなくては、エンジニアとして話になりません。そういったときは素直に言葉の意味を訪ねてください。そこで知ったかぶりをしてしまうと、上司も理解してくれていると勘違いを起こしますし、自分も正確なアウトプットを出すことができません。両者にとって不利益ですよね。知らないことは知らないと言う勇気を持ちましょう。そんな意味を込めてここでは、基本的な熱処理用語を載せました。

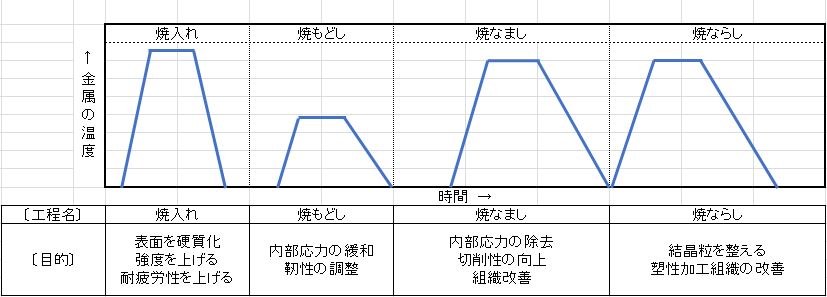

焼き入れ

焼入れとは、金属の耐摩耗性を向上させるために焼き入れを行ないます。鋼を硬くすることが焼入れの目的ですが、硬化の程度は鋼に含まれる炭素量で決まります。

焼き戻し

焼戻しとは焼入れした後の工程で、対象物の大きさによって冷却速度が変わります。焼もどしとはそこからさらに再加熱して硬さを調整しながら、粘りや強靭性を高める作業です。「焼き戻し」だけというのは殆どなく、「焼き入れ」+「焼き戻し」で処理するのが一般的です。ここで出てくる靭性とは、鉄の粘り強さを意味する言葉です。鋼は焼き入れすることで硬くなりますが、その反面もろくて割れやすい状態になるのです。金属を割れにくくする粘りを”靭性”と呼んでいます。

焼きなまし(焼鈍)

切削加工をしやすくするために鋼を軟らかくする処理のことです。

焼きならし(焼準)

焼きならしとは、鋼の組織を均一にする作業です。そもそも鋼材は鋳造・鍛造・圧延で作られますが、そこで生じたひずみによって組織が不均一となっています。そこで、生じたひずみを均一化して機械的特性を持たせるために焼きならしがあります。

調 質

焼き入れ・焼き戻しの処理を合わせて調質といいます。

さっそく、なんのことやらわからないですよね。言葉の意味だけを理解してもピンときませんよね。そこで上記の言葉を熱処理の工程図といっしょに理解するとわかりやすいです。以下に工程図を載せておきますので合わせて理解してみましょう。

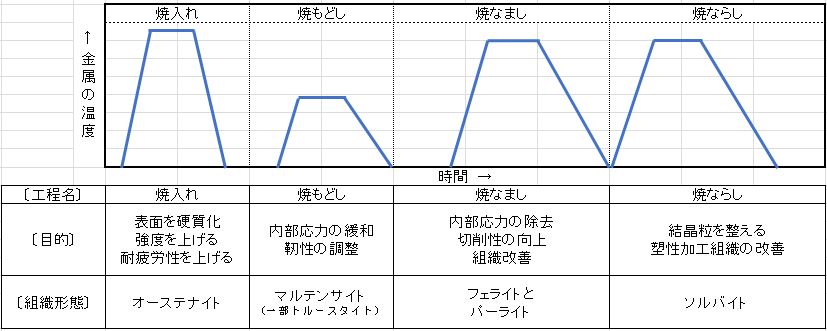

最低限知っておきたい!金属組織のお話

金属には組織によってその硬さが変わってくることは大学などで学習したと思います。今回はその実践編ということで、具体的に熱処理工程でどの組織になるのかまとめてみました。まずはこちらを見てください。

熱処理を単語だけで覚えてしまうと点でしか理解できませんが、工程といっしょに関連性を持たせると線として理解することができるので、非常に理解しやすいのではないかと思います。

上図の中のマルテンサイトとは、冷却したあとの非常に硬い組織を意味しています。金属は加熱されオーステナイト組織(面心立方格子)の状態から急冷されることによってマルテンサイト組織(体心正方格子)に変化させることで硬化します。この硬化することが熱処理の主な目的なんですね。熱処理をしないと金属表面は一見硬そうに見えますが、表面がすぐに傷つきやすく、摩耗も発生しやすいのです。

大学などで単語自体は聞いたことがありますが、その組織を勉強してどのように役に立つのかまで深く理解している人は少ないのではないでしょうか。(私だけ!?)面心立方格子とか体心正方格子とか何それ?状態だったはずです。(私だけ!??)私と同じような人はここを知識として持っておきましょう。

[Adsense_kiji]

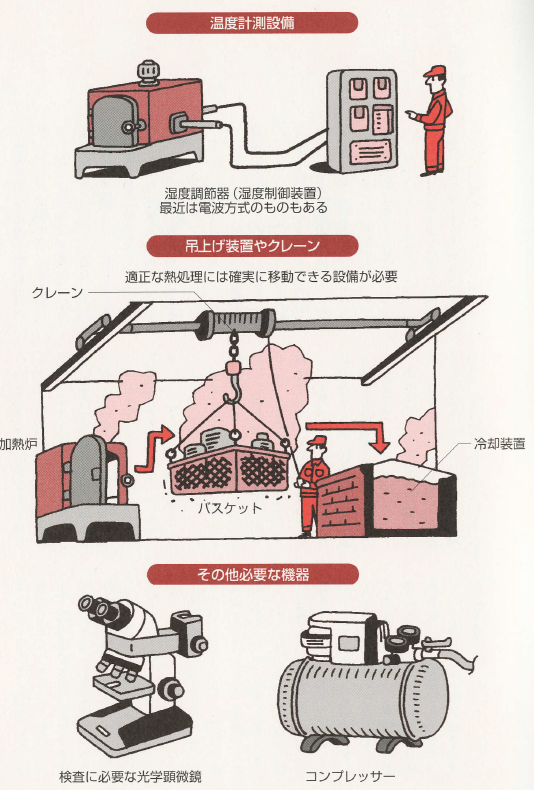

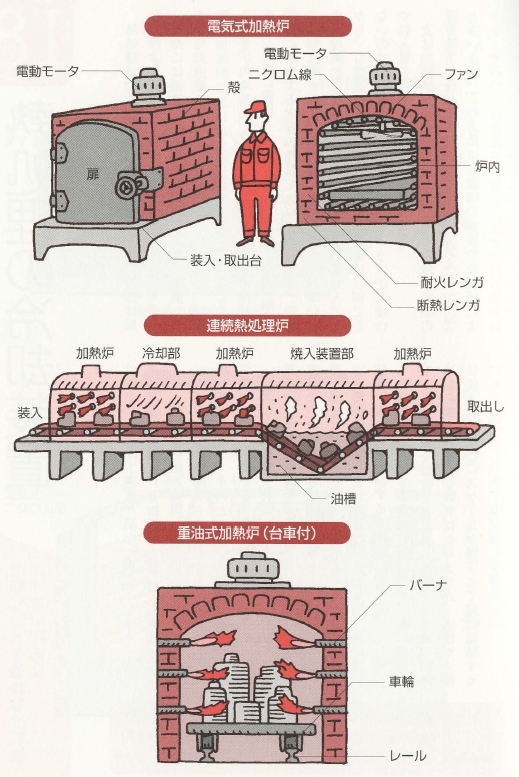

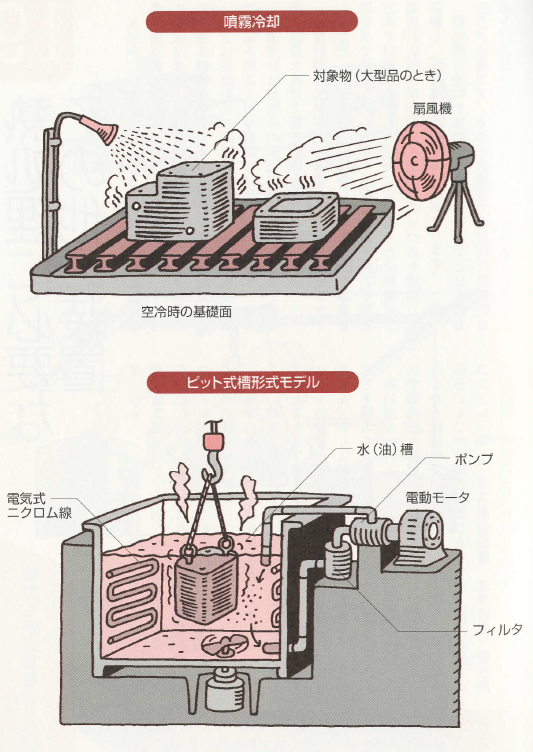

熱処理装置の外観

ここからはほとんど知らない人が多いと思います。実際に熱処理の工場とのパイプがないと、一般では知ることができませんからね。設計者が熱処理の装置まで知る必要があるかと言われれば、答えはNOかもしれませんね。熱処理の種類や特徴、役割などを理解しておけば図面で指示できてしまうからです。ですが、知っていれば理解が深まりますし、頭の中でイメージがしやすくなります。そいうった意味を込めてここではいくつか熱処理装置を紹介しておきます。

加熱炉

加熱炉の代表的なイメージ図です。

冷却装置

冷却装置の代表的なイメージ図です。

温度管理設備

温度管理設備の代表的なイメージ図です。

[netsushori_hon01]

[Adsense_kiji]

メカ屋が知っておきたい金属熱処理の種類

ここからは、図面指示をする上で知っておきたい用語と意味になります。実際に私も使っている熱処理をまとめてみました。

浸炭熱処理

・鉄鋼の表面に炭素を浸入させたあとに焼入れを行う熱処理

・自動車部品、工作機械部品、建設機械部品等の、歯車、シャフト類、摺動部品など多くの部位に使用される

高周波熱処理

・誘導加熱焼き入れとも言う

・必要な部位のみコイルを巻き、必要な深さのみ加熱・冷却して焼きを入れる処理

焼き入れ焼き戻し

・炭素量が0.3%以上の機械構造用炭素鋼と合金鋼を850℃前後のオーステナイト相域まで加熱した後、

水中または油中で急冷することによって、マルテンサイト組織の状態に変化させる熱処理

窒化処理

窒素を侵入拡散させることでAr、Cr、Mo、Ti、V等と硬さの高い窒化物を生成させる処理

アルミ合金熱処理

・アルミニウム合金に含まれているマグネシュウム(Mg)、銅(Cu)、シリコン(Si)等を

アルミの素地に溶け込ませた(過飽和固容体)状態を保ったまま急冷(水冷)する熱処理

ショットピーニング

・焼き入れ、浸炭焼き入れされた部材の表面に大量のショット粒を広範囲に高速で投射させて、

金属表面を加工硬化させる手法

PVDコーティング処理

・真空蒸着、スパッタリング、イオンプレーティングなどがある

[netsushori_hon01] [Adsense_kiji]

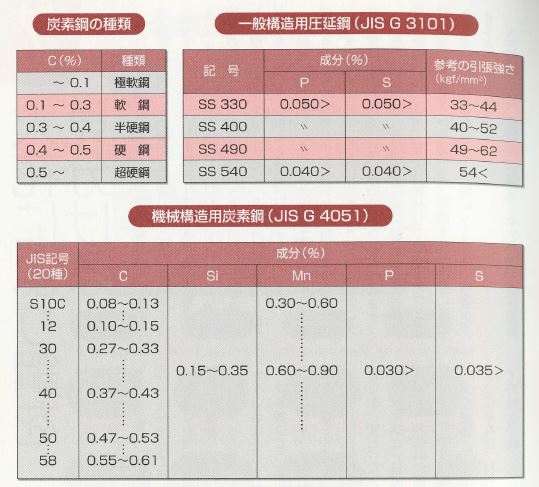

ss400材は焼き入れできる?焼き入れできる鋼材とは

金属に焼入れ処理をさせる場合、材質に制約がでてきます。ここでの制約とは焼入れできるが適さないという意味も含まれます。

焼入れを行う前提で材質を選ぶ場合、一般的に炭素鋼(S35C、S45C,S55Cなど)が選ばれると思います。それは炭素含有量が関係しているからです。炭素の含有量が多いと強度として硬くなるからです。ここでSS材(SS400)を見てみましょう。SS材は炭素の含有量が炭素鋼に比べ低いことがわかります(下図参照)。

焼入れを行う目的は、金属表面を硬化させて対摩耗性を向上させることだったり、強度アップを狙うことが目的ですので、いくらSS材に焼入れができるといっても、これらの目的に適した材質を選ぶならば炭素鋼を選ばない理由はないと考えます。さらに言えば、炭素鋼よりも有利な材料もあります。

例えば、・・・・

・SCM調質材(SCM435)に歯切り加工を施し、熱処理後イオン窒化処理を行う

・SCM415調質材に浸炭焼入れHRC62±2を行う

・SUJ材(軸受)

・SUP材(バネ)

・SK材(工具)

このように焼入れ自体できますが、その選定が目的に応じた選定かどうか別問題となります。なので、一般的にSS材での焼入れはやらないケースがほとんどなのです。

[Adsense_kiji]

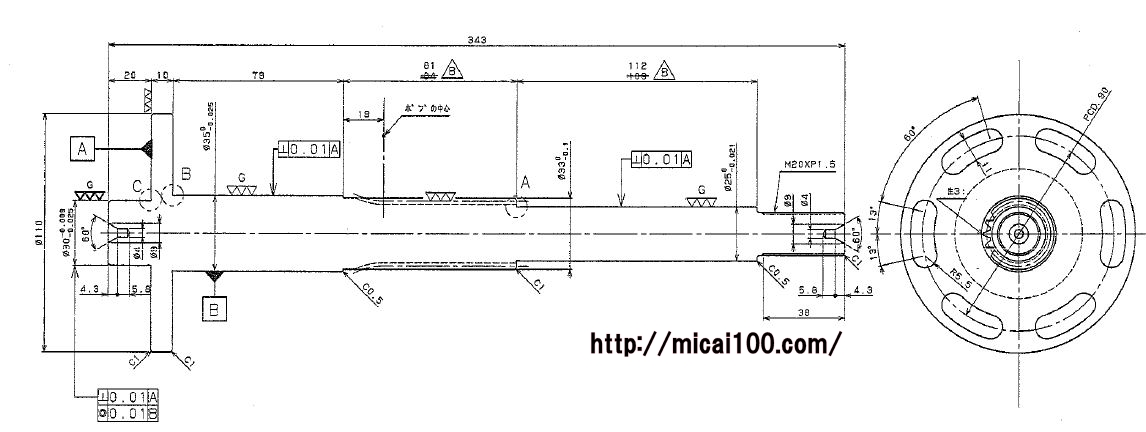

メカ屋が焼き入れ指示を入れる事例紹介

最後に以上のことを踏まえたうえで、下記の図面を眺めてみましょう。これは丸物シャフト形状の一部にイオン窒化処理という熱処理を図面指示したものです。ちょうど中央部分が熱処理される部位ですね。材質はSCM材で硬度がHRC32~35という指示を出しています。ここまでくると、少しは熱処理に関する不安がなくなったのではないでしょうか。

以上が熱処理全般の解説となります。最後まで読んでいただきありがとうございました。

[Adsense_kiji]

コメント

コメント一覧 (6件)

うちでは最近はSLD-MAGICを使いますね、切削工具の持ちが4~10倍ぐらいあり総焼にも関わらず耐久性がいい。とくに回転がすぷーずで音がしなくなる。オイルレスの歯車なんかにもプラスチックとこのSLD-MAGICの金属製歯車を交互に配置するといい状態が保てます。

サステナブルさん

コメントありがとうございます。

SLD-MAGIC?専門ではなくてわかりません。

勉強になります。ありがとうございます。

私はSLD-MAGICの開発者で島根大学教授の久保田邦親博士(工学)のFacebookが結構ためになったよ。

サステナブルさん

コメントありがとうございます。

勉強になります。ありがとうございます。

静粛性がよいとギアポンプ関係でも好評です。あとトヨタ自動車の水素エンジン車、GRヤリスの摺動部品関係にも使われているようです。

名古屋の某技術士さん

コメントありがとうございます!