今回は、「車のねじはなぜ緩まない?」というテーマを取り上げようと思う。車に限らず何らかの装置にはボルトが使われており、この記事を読んでいるあなたもねじの緩みに悩まされた経験は多かれ少なかれあるのではないかと思う。そんな私も過去にボルト緩みには苦い経験を持ち、諸先輩方にこっぴどく怒られた経験を持つ1人である。エンジニアにとってこれら「宿命のテーマ」を読んでいただき、少しでもお役に立てれば幸いである。

ねじが緩んでしまう原因は?

基本的にねじが緩んでしまうとはどういったメカニズムなのか?あなたはご存知だろうか?

これは文献などで調べてもらえばわかると思いますが、基本的にボルトというのはバネの一種だと考えたほうが良い。

ボルト=バネ

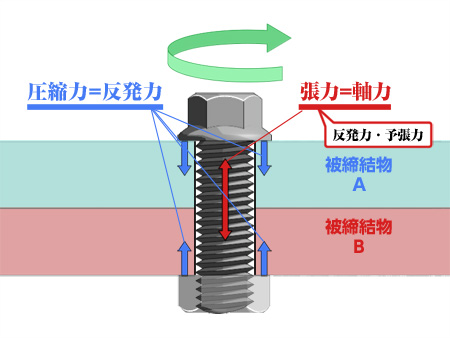

部品の締結に使われるボルトは、締め付けると部材にボルト頭があたり、だんだんと固くなってくる。これは、ねじの軸方向に進む力がボルト頭の座面に伝わり、部材とボルト頭の座面の間で摩擦力が生じているからだ。

このとき、ボルトは弾性変形をしていると言える。ボルトを増し締めしていくと、ねじの軸方向へ進む力は強くなり、座面に働く摩擦力も極限まで強くなっている。

この状態が、ボルトが締結されている状態と言える。ボルトが締め込まれ、元に戻ろうとする力で締結される状態である。このボルトが弾性変形を保っている状態こそが、「バネ」と言われる所以なのだ。

なので、装置というのは、このバネで繋がれた 剛体と呼べるのである。

この認識を改めて理解して欲しい。

そこで、このボルトが”緩んでしまう”というメカニズムについて考えてみよう。ボルトが緩むという現象は、ボルトの締結機能が働かない状態となっている。

実はこの要因は、根本的に以下2つのことが原因となっている。

1)ボルトの軸力が小さくなる

2)ボルトの軸力が解放される

1)のボルトの軸力が小さくなるについて説明する。

材料の変形には弾性域と塑性域がある。弾性域とは部材が変形しても元の形状にもどる領域を指し、塑性域とはその変形が元に戻らない領域を意味する。

ボルトの軸力が小さくなるとは、ボルトが塑性域の状態に達し、一旦ねじの締付けを解放しても、元に戻ろうとする力が弱まってしまう状態になることを言う。

例えば、ボルトを締めすぎると締結力が弱まってしまった!という経験は、この原理に基づいている。

2)のボルトの軸力が解放されるについて説明する。

ボルトが元に戻ろうとする力によってボルトと部材に摩擦力が生じ、締結力が生まれるのは、あくまでボルトと部材間に隙間が生じていない関係の上で成り立つ。

ボルトと部材の間に隙間があれば、その距離が均一に保たれなくなり、一瞬にしてバネ力が失われることになる。

軸力が解放されるとは、まさにこの”部材間の隙間”がもたらすことが要因となっている。ボルト座面と部材の間に生じる摩擦力が原因で隙間が生じてしまうと、バネ力が失われることを言う。

実際には、この2つの要因がボルトが緩んでしまうことに起因していると筆者は解釈している。

例えば、自動車メーカーで、エンジンや変速機内部の『絶対緩んではいけない』ボルト類は、敢えて塑性域まで引っ張って締め付けるという設計法をしている。これはさらに高度な設計で、ボルトを塑性域まで引っ張り、隙間を生じさせない設計となっているだ。

もちろん、環境負荷に耐えうるボルトの強度を持たせた上での設計になる。そうすることで、理論的にボルトは緩むことはない。

スプリングワッシャーは緩み防止に効果的?

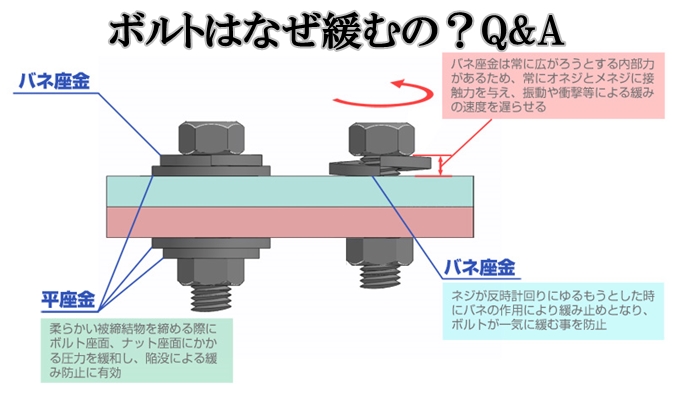

私も過去に設計した装置には、大体スプリングワッシャーを多様してきた。ただ、これは諸説あって、決して”ボルトの緩み防止”になっていないという事実がある。

結局のところ、ボルトが緩んでしまうのだ。

スプリングワッシャーは、一見、軸力を増しているように思えるが、実は隙間を作っているとも言える。先ほどのボルトが緩む要因の中で、2番目の隙間を発生させる要因となってしまうのである。

厳密には、「軸力を増す力」と「隙間」の関係を計測しないと、はっきりとは言えないが、”緩み防止”としては、あまり効果的ではないと言えるだろう。

ボルトのサイズや材質を変えてみる

では、ボルトの緩み止め対策としては、どのような方法が効果的か考えてみる。これは私の経験則となるため、賛否あると思うが、参考程度に読んで欲しい。何事にも原因があって対策があるという原則に基づく。

まずはボルトが緩むという原因は、先ほど述べた2つが挙げられる。

1)ボルトの軸力が小さくなる

2)ボルトの軸力が解放される

これらを総合すると、

負荷に対して、適正な摩擦力が発生していれば、 ボルトは緩むことはないとも言える。

あくまで、負荷に対する適正なボルトサイズが間違っていたり、そもそもボルト自体の強度が足りない場合にボルト緩みという現象が起こると考えている。

また、このような現象が起こってしまった場合、あまり大きな設計変更をできない場面が多いことも私は経験している。そこで、まず有効的な対策の1つに、ボルト自体を変更してしまうという手段がある。

ボルトの強度区分を変えてしまうのだ。

例えば、現在使われているボルトの強度区分を調べ、それら区分が低い場合には、強度区分の高いボルトに変えてしまうのだ。

強度区分の高いボルトの代表的なものは、クロムモリブデン鋼の焼き入れ焼き戻しされたSCM435が挙げられるだろう。これは、工作機械などでよく使われるボルトになる。

ちなみに、同じ黒色でもクロゾメ処理(四三酸化鉄皮膜処理)もあるが、 そのボルトではないので注意して頂きたい。

四三酸化鉄皮膜処理というのは、鉄の表面を錆びさせそれ以上、錆が進行しないようにする処理のことで、SCM435もクロゾメ処理のボルトも見た目は黒色になる。

ボルトの強度区分を上げれば、前述したバネの剛性が上がるので、設計変更せずに、ボルト緩み防止になるのだ。これは、過去の経験上、効果のある対策である。

また、それでも緩んでしまう場合は、

装置の負荷に対して摩擦力が足りないケースとなる。

摩擦力が足りないということは、そもそも締結力が不足していることになるため、ボルトサイズを上げる必要が出てくる。こちらは設計変更が必要だが、最小の変更で済むため、まだ被害最小となるだろう。

振動でボルトが緩むのか?

また振動でボルトが緩んでしまうというケースも多いのではないだろうか?

この振動でボルトが緩んでしまう要因としては、

2)ボルトの軸力が解放される

が考えられる。

状況によっても変わるためはっきりとは言えないが、振動によって、ボルト座面が削れ隙間が生じてしまうのである。隙間が生じるとボルトの張力は解放されてしまうため、ボルトが緩んできてしまうのだ。

振動はやっかいな現象の1つで、震えが起きている現象を現物確認できない。だが、先程から述べている要因から推測すると、うまく説明がつくため、筆者はこう考える。

振動によって座面が削れてしまう

↓

ボルトと座面のスキマが生じる

↓

ボルトの張力が解放される

この場合の現象として、「振動でボルトが緩む」ことになる。

大手自動車メーカのトヨタでは、板ワッシャーでは歪んでしまって駄目だと言う事で、フランジ付きボルトへの統合を進めているみたいである。

基本ボルトの締結とは、部材同士の摩擦力となる。その為には安定して強い軸力(張力)を派生させる事が大事となり、更には、2点止め以上で回転力を発生させない事や1点集中を避ける事が設計的に必要である。

そして、ボルト緩みの基本的な対策としては、

・ボルトの張力をアップさせる

・座面の硬度を上げる

これらが効果的だと筆者の経験上考えている。

コメント

コメント一覧 (14件)

ここで話されているのは、鉄系の材料だと思いますが、塑性変形領域まで軸力を上げたらあとは破断するだけに思いますが?

貝瀬さん、コメントありがとうございます。

おっしゃられる通り、塑性変形領域まで軸力を上げたあとは破断します。自動車業界の例を示した内容は、その塑性領域を正確に把握し破断しない締結力でトルク管理をしているという例です。言わばミクロ的な視点で管理しているということです。弾性域から塑性域になるということはネジ自体がミクロな寸法で伸びているという判断です。そこに隙間が生じているということですね。自動車に限らず装置においてもネジの緩みは問題となっており、その現象、原因を一般論で正確に特定することは難しく、今回の記事では筆者の体験に基づく持論として書かせて頂きました。一例として読んで頂けると助かります。もし、貝瀬様の持論があるようでしたら、一度、このサイトに記事を投稿してみませんか?私も勉強させて下さい。

ボルトの剛性についての質問です。

“ボルトの強度区分を上げれば、前述したバネの剛性が上がるので” という記述がありますが、

強度区分で変化するのは引張り強度などであって、縦弾性係数ではないはずです。

ボルトのばね定数は、k=AE/l 〔A:断面積、E:弾性係数、l:座面・ねじ口元間距離〕だと考えますので、

強度区分は無関係と思いますが、如何でしょうか。

大塚様

当記事へのコメント、誠にありがとうございます。

ボルト剛性に関してのご質問ということで、返信させていただきます。

私の考えは以下の通りです。

ボルトが緩む要因の1つに”ボルトと部材間に生じる隙間”であることは記事中に記載しております。

大きな負荷が加わわり、繰り返し運動が激しい場所では、ボルトにその反力が伝わるため、

ボルトは軸方向に対して微小ながら縮んだり伸びたりする動きになると考えます。

※その挙動を証明する画像や動画などはないので、あくまで予想です。

仮にボルトが伸びた状態のことを想像してみてください。

そこにはボルトと座金の間に隙間が生じていると思います。

例えば、引っ張り強さ(強度区分)の異なる材質で、10のものと30のものが

あったとします。ここでは30の方が強いとします。

引っ張り強さ(強度区分)10のもの:3μm伸びる

引っ張り強さ(強度区分)30のもの:1μm伸びる

このような現象は起きてもおかしくないと思います。

当然、これがボルトでも同じことで、隙間の量も変わってくると思います。

大塚様のコメントにある

>

>ボルトのばね定数は、k=AE/l 〔A:断面積、E:弾性係数、l:座面・ねじ口元間距離〕だと考えますので、

>

確かに計算式には強度区分は入っていませんが、この強度区分の違いによって

「l:座面・ねじ口元間距離」が変化するとしたら、強度区分が関係してくることになります。

以上が私の持論なんですが、正しいかどうかは大塚様自身が納得されるかどうか

だと思いますので、自分の中で落とし込んでみてください。

以上、よろしくお願いします。

スプリングワッシャーについてですが、実際の整備においての経験上締め付けてあるスプリングワッシャー使用のボルトを外して座面と座面が当たる位置の締め付け対象物の面をみるとスプリングワッシャーの傷が付きます、スプリングワッシャーの切り口の角が座面と相手の対象物の面に食い込んでいた事が判ります、つまりスプリングが戻ろうとするチカラだけで作用するのではなく、エッジ部分が双方に食い込む事で緩みを防止していると思われます。 参考↓

http://www.urk.co.jp/contents/elements/element12.html

エッジの向きに注意して見ると必ずねじが緩む方向に動こうとすると食い込む向きになっているはずです。(左ねじに右ねじ用のスプリングワッシャーを使用しているアホな事例も見たことがありますが・・・・)

しかし同時に疑問の生まれます、ねじにスプリングワッシャーだけ使用する場合は上記説明が成り立ちますが、多くの場合ワッシャーとスプリングワッシャーを併用しています、ワッシャーが入ってしまっては締め付け対象物に食い込めず緩み止めの効果が消されてしまうのではないか?と思うのですが・・・・・

スプリングワッシャーの効果と同じ効果を生むものに歯付き座金・菊座金というものがあります。https://ja.wikipedia.org/wiki/%E5%BA%A7%E9%87%91

これもエッジの向きを見ると右ねじが緩むときに食い込むようになっています。

スプリングワッシャーはよく見ると切り口が斜めにカットされているものがあり、エッジによる食いつきを意識して作られているのだと感心します。

SCmanさん

長文となるコメントありがとうございます。

整備をされている方なのでしょうか。経験談を教えてくださり

大変勉強になりました。ありがとうございます。

さて、質問が何かはっきりしないのですが、

「ワッシャーが入ってしまっては締め付け対象物に食い込めず緩み止めの効果が消されてしまうのではないか?と思うのですが・・・・・」この部分が問いということでよろしいでしょうか?

私個人の見解ということでお話させていただきますが、スプリングワッシャーはスリットが入ったバネの形状をしております。

ボルトを締め付けていくとそのスリットがだんだんと平坦になっていきバネが働くイメージを持っています。

切り欠きが座面に食い込み緩み止めを果たすという効果ももちろんありますが、私のイメージはスプリングワッシャーのバネがボルトの軸方向に働き、ボルトの軸方向の張力を保持しているイメージです。

ただ、切り欠きがあり、切り欠き部の厚みが左右で異なる以上、座面とスプリングワッシャーの間には隙間が生じているわけです。この隙間が物理的に生じていることで張力が解放される原因になっていると理解しています。また、ワッシャーの切り欠き部が座面を傷つけるとなると、当然のことながら座面がすり減ってしまいますので、そこにも隙間を発生させる要素になるのではと思っています。

なので、完全なる緩み防止にはなっていない、むしろ繰り返しの負荷がかかる部位においては、すきま発生を促進させることになるのではとも思っています。

ただ、SCmanさんがおっしゃられる通り食いつきを意識して作られていますので、その効果はあることは間違いないと私も感じております。

以上がご回答となります。

質問の意図と反する部分があるかと思いますが、ご連絡させていただきます。

1年ぶりにまたこちらのサイトをのぞいてしまいました。

緩みに関しては、披対象物が鉄でない場合も考慮されると面白いです。

特にアルミ系は、鉄に比較し面圧強さが弱いです。

簡単にへこみます。

特に温度に関しても考察すると簡単に緩みます。

貝瀬様

コメントいただき、ありがとうございます。

また、1年ぶりということで再訪いただき感謝です。^^

アルミ系の部材は確かに弱いですね。緩みを気にする部分では

材質選定の時点で気を付けるところです。”どうしても”といった場合の

対策などはまた調べてみたいと思います。

コメントいただきありがとうございます。

文章表現随所に違和感を感じます。気付いた点を長文になりますがコメントさせていただきます。

1、「車のねじはなぜ緩まない?」というテーマになっていますが、リード(ピッチ)と摩擦係数を使ったμ=tanβ等「なぜ」のが説明がなされていません。

2、ねじが緩む原因が、1)ボルトの軸力が小さくなる。2)ボルトの軸力が解放される。

とされていますがこの2つは別の原因ではなく、ボルトの軸力が小さくなり最終的に解放されて脱落に至るだと思います。

原因としてはa)主に座面の陥没などの回転せずに生じる緩みと、b)振動などによる戻り回転緩み。

a)の対策としては平W、b)の対策としてはノルトロックWなどになると思います。

3、弾性域を超えて塑性域は締めすぎで、締結力が弱まるという説明のように思いますが、引張強度までは締結力は弱まらないと思います。

4、部材間の隙間?隙間という言葉が何度も登場しますが、完全に緩みきって軸力がゼロにならない限り、隙間はできないと思います。

塑性域に達しても、元の長さまで戻らないというだけで弾性は保たれています。

5、スプリングワッシャーSWは、M6強度区分10.9の軸力1,200 kgに対してSWのバネ力は17kg程度。ほぼバネ効果はありません。

切り口が引っかかるように斜めにカットされていますが、SCM調質ボルト用SWの場合、ボルトに対して柔らくて喰いつきません。

強度区分が低いボルトや、柔らかい被締め付け物以外にはほぼ効力ないと思います。逆にボルト座面の摩擦力には悪影響にはなるかと。

6、「同じ黒色でもクロゾメ処理(四三酸化鉄皮膜処理)もあるが、 そのボルトではないので注意」

黒染めではない強度区分の高いボルトというのは何を指しているいるのでしょうか。

SCMの黒染めは12.9ですが、めっきは酸洗いの水素脆性による遅れ破壊を考慮して、ほとんどが10.9に落としてあります。

7、振動で緩むのは、摩擦係数が下がってしまうからです。振動によって、ボルト座面が削れ隙間が生じてしまうというのが想像できません。

8、強度区分で伸びは変わりません。どこまで伸ばしたら破断するかの強度が変わるだけです。

コメント頂きありがとうございます。

勉強になりました。

基本的な間違いをされています

まず前提に自動車用ボルトは緩まないのは間違いです

必ず緩みます

ですから法定点検で確認と締め直しを行う事になってます

そしてボルトの軸力に座面やネジ山の摩擦は関係有りません、伸ばした量です

逆に軸力を管理する上で摩擦は邪魔者でしか有りません

ですが現実では締め付けトルクは締め付け角に対して発生する軸力以上に座面などの摩擦で高くなります

またその摩擦でボルトが回らなくなり緩み止めの効果が発生しているのは事実ですが軸力の発生原理とは切り離して考え無ければいけません

塑性域締め付けは通常より細いボルトで高い軸力を要求する場所やボルトがバネとして振舞う事に問題が出る部分に使われます

また塑性域締め付けは軸力を締め付け角で管理するので、座面などの摩擦に影響されにくく軸力を比較的簡単に正しく管理できるのが特徴です

正しい軸力を管理できた結果緩まないだけであり、緩み止め効果を目的としてはいません

自動車での絶対緩んではいけない場所ではカシメや割りピン、折り曲げる回り止めワッシャ、ネジロック剤、セルフロックなどを場所によって使い分けています

その他モータースポーツではワイヤーリングロックと言う方式を使います

経験上、ボルトが破断、塑性変形した事を除いて振動から来る緩みの殆どはボルトが回って緩んだ事ガラス大部分を占めます

結果その状態を放置した事で最終的に削れたと言う事はありますが

ですからまずボルト自体を物理的に回わらない様に固定するのがベストだと考えます

無闇に軸力を上げれば部材の変形を招き新たなトラブルの原因になりかねません

またスプリングワッシャが緩むのは締め過ぎが殆どです

スプリングワッシャを潰し切って使っては意味が無い所か逆に緩みます

そもそもスプリングワッシャは構造上軸力を上げられない場合に使う物です

潰し切って破壊する程の高い軸力を発生出来る箇所では違う方法を取らないといけませんし、そもそもスプリングワッシャが要らない筈です

仮にその条件下でワッシャの張力を発生させたいのでしたらコニカルワッシャを使うのが正解です

自動車用のフランジボルトなどは軸力に応じて緩み止め付きと座面安定の大きく2パターンあります

軸力が高いフランジは座面の安定が目的であり緩み止め効果は求めていません、通常緩み止めにはネジロック剤を塗布している事が多いです

トヨタなどで新品ボルトを購入すると最初から緑色のネジロック剤が塗布されているので良く分かります

軸力と座面などの摩擦は相反する事になり共存する事が難しいのです

軸力管理を優先すれば摩擦が減りボルトは外力で緩み易くなります、ですが座面摩擦を上げて緩み止め効果を高めると軸力管理が出来ず逆に緩んでしまう事もあります

ですから軸力管理を徹底して行う自動車では摩擦に頼らない固定方法が重要になり、様々な方法を適材適所で使っています

mgさま

かなりの長文にてコメント頂きまして、誠にありがとうございます。

私は自動車業界での経験がなく、一般装置でのボルト緩みの理由を

自動車を例に解説しました。

mgさまがコメント頂いた内容が正しいと思います。

この記事を読まれている方、ご自身がボルト緩みによって問題が生じた場合に、

どのような対策を行うのか、何が効果が高いのかというものの

何かヒントになってほしいという思いがありましたので、

この記事を書かせてもらいました。

参考にならければ、どうか読み飛ばしてください。

記事内容が間違っているご指摘よりも、自分たちは違った対策をしていると

ひと言コメント頂ければ、ありがたいですし、

こちらのモチベーションも上がります^^

長文コメント、本当にありがとうございました。

うーん、本文は概ね合ってると思いますが、コメントの質が悪い…要領を得ないコメントが多いなぁ。

さて、本文について指摘しますが、

ボルトの強度区分を上げても、理論的には剛性は変わりません。(実際は少しは上がるのかもしれませんが。)

本来、トルクアップと合わせて初めて効果がでます。

強度区分アップ

↓

許容締付トルクアップ(座面硬度・めねじ剪断強度の中で)

↓

ボルト張力アップ

↓

ボルト伸び量・被締結物の縮み量アップ

↓

緩みへの抵抗アップ

となります。

下記に例を示しますね。

◆強度区分8.8×80Nm締付けの想定

80Nmがボルト強度上限界とします。またその時ボルトは0.8伸び、被締結物は0.8縮んだ。とします。

すると緩み発生(ボルト張力0)までに許容できる被締結物の塑性縮み量又はボルトの塑性伸び量は1.6です。

◆強度区分10.9×100Nm締付けの想定

ボルト強度限界が上がるため、100Nmまで締付できたとします。

その時はボルトは1.0伸び、被締結は1.0縮んだとします。(強度区分及びトルクが低いときよりも弾性変形量が多いことがポイント)

すると緩み発生までに許容できる被締結物の塑性縮み量又はボルトの塑性伸び量は2.0です。

具体値は適当なので突っ込まないでほしいですが、定性的にはこういう理屈です。

塑性変形について書きましたが、もちろん擦れによる削れや、振動等による動的な変形に対しても、1.6許容→2.0許容という緩み抵抗性のアップは変わりません。

つまり緩み対策には、被締結物の弾性縮み量及びボルトの弾性伸び量を上げることが直接の対策となります。

それをするには仰る通りボルトの張力アップであり、具体的には強度区分アップ+トルクアップの合せ技です。

ちなみに、

座面硬度アップは、許容塑性変形量に対してどれだけ発生塑性変形量を抑えるか、と言う発想ですね。

これは相違ないですが。

ダクロ様

長文のコメント、ありがとうございます。

また、適切な解説、大変勉強になりました。

質の高い記事を書いていけるように、精進して参ります。