いや~、機械設計の記事は久々の更新です。これまでずっと記事を更新したいと思っていくつか書き溜めたものがあるのですが、なかなか更新できずにいましてすみません。今回は「金属表面処理」というお題で記事を紹介したいと思っています。実は私自身あんまり表面処理は詳しくなくて記事をアップするのもためらったのですが、いろいろ自分の勉強も兼ねて調べました。この内容だけでは物足りないという方もいらっしゃるかと思いますが、一度目を通していただけると有難いです。

金属を表面処理する目的とは

金属の表面処理とは、めっきや塗装など、素材表面の性質を高めるために行われる表面処理工法となります。硬さや耐摩耗性、潤滑性、耐食性、耐酸化性、耐熱性、断熱性、絶縁性、密着性、および、装飾性や美観など、これらの性質のいくつかを向上させることを主要な目的として施されています。

イメージしやすいものとしては、

・板金部品(SPHCやSPCCなど) ⇒塗装

・アルミ部材(A5052やA6063) ⇒(白色/黒色)アルマイト

・SS400部材 ⇒ニッケルメッキや塗装、三価クロメート

・炭素鋼(S35C、S45Cなど) ⇒クロメートメッキ

などが挙げられるでしょう。実践で必要な知識としては、目的に応じて表面処理を使い分けるケースが多いと思います。

例えば、

・安価な表面処理 ⇒ クロメートメッキ、ユニクロメッキ、三価クロメート etc

・耐摩耗性の向上 ⇒ 無電解ニッケルメッキ、硬質クロームメッキ etc

・色分けしたい ⇒ 黒色クロメートメッキ、クロメートメッキ(金色色)、白色アルマイト etc

・防錆のみ ⇒ 安価な三価クロメートや塗装 etc

・ボルト類 ⇒ 四三酸化鉄皮膜 etc

SUS材の場合だと、例えばSUS304だと何もしないケースがほとんどだと思いますが、片研やヘアーラインといった処理を行う場合もあります。防錆といった意味合いはなく、”見た目”目的となると思います。

目的に応じて使い分けているかのように思うかもしれませんが、私の経験上、表面処理のほとんどが防錆処理の意味合いが強く、ほんとに耐摩耗性を向上させたいなら熱処理を加えますし、材質を変えることが多いです。表面処理は耐食性、美観、装飾の意味合いが強いと思います。

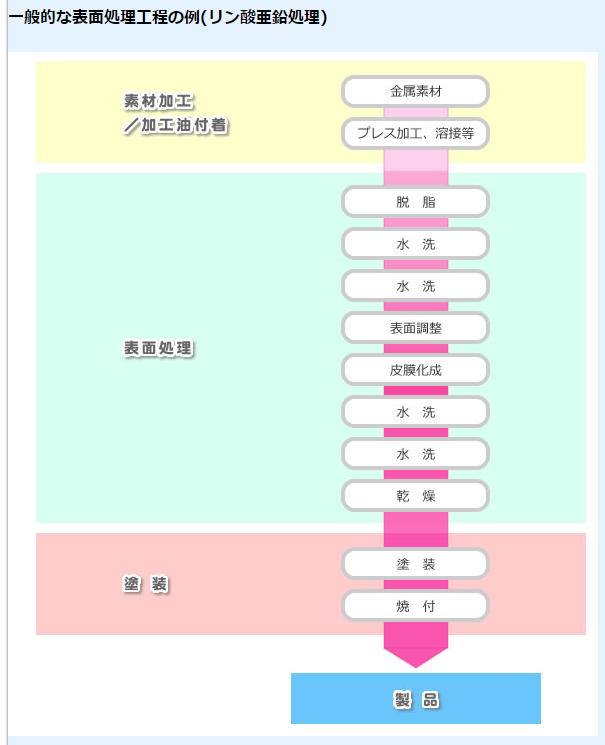

表面処理の工程

細かく分ければ、工程もさまざまだと思いますが、一般的な流れとしては、以下の流れになると思います。

基本的に設計者が処理工程を知らなくてもいいと思いますし、私自身、詳しく工程を知らなくてもこれまでこまったことはありません。仕事では図面作成で適切な指示ができれば、その指示する意図を理解していれば問題ないと思います。ただ、まったく知らないと恥ずかしいので、浅い知識で構わないので、上記の流れは覚えておきましょう。

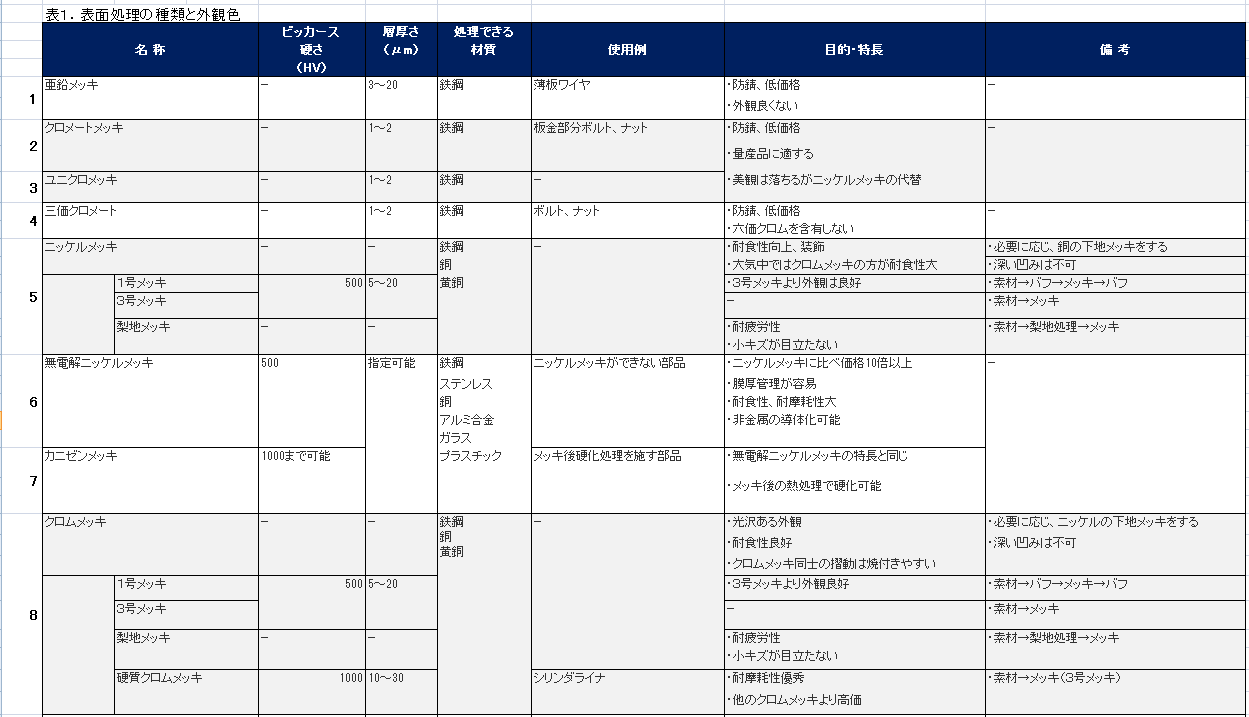

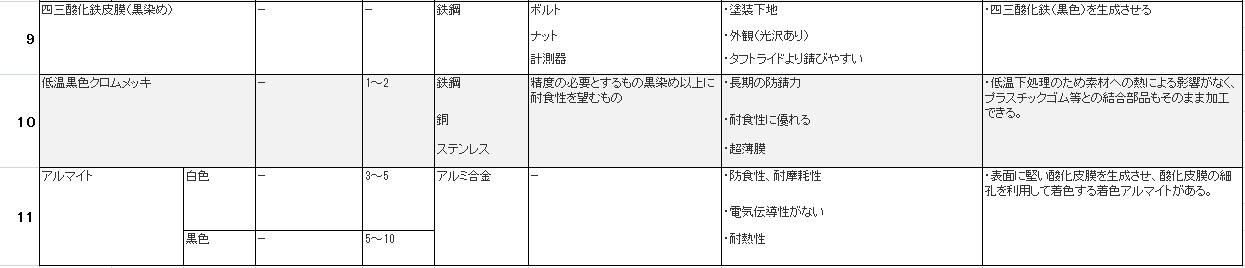

代表的な11の表面処理の特徴と外観

表面処理は種類も多く、細かな使い分けが会社ごとにあるとは思いますが、代表的な例として以下の11項目を覚えておけば良いと思います。最低これだけという意味なので、さらに詳しく勉強することをおすすめします。

※ちょうどミスミのHPにわかりやすく書かれていたので抜粋させてもらいました。

最終的には、業者が所有している設備機器によってメッキ処理が決まることもあります。例えば、硬質クロムメッキを施したくても、その設備がない業者だと、結果的に三価クロメートになってしまうとかですね。現実的にあるかどうかは別として、業者がどういった設備機器を所有しているかは、把握しておいて損はないです。例えば設備危機はこんな感じです。

別の話になりますが、表面処理に限らず工作機械なども把握しておくことをお勧めします。5面加工機がない業者に、直角度の厳しい公差の入った図面を出すと、その業者は別の業者に頼むことになり、結果的に値段が跳ね上がることに繋がるからです。

表面処理後の仕上げ寸法は変化する?

ここまでの話、機械設計において特別なことは何もないのですが、どうしてもここで1つだけ注意してほしいことがあります。それは、上記メッキ処理は表面に数ミクロンから数十ミクロンの膜厚が部材表面に付きます。この場合、丸棒などの軸に寸法公差を入れたい場合にこの膜厚が邪魔をするケースが出てくるのです。この点だけは注意が必要です。

通常、部品製作の工程ではメッキ処理は最後となるので、寸法公差を入れたとしてもそのあと数ミクロンから数十ミクロンで厚みが変わってしまうのです。

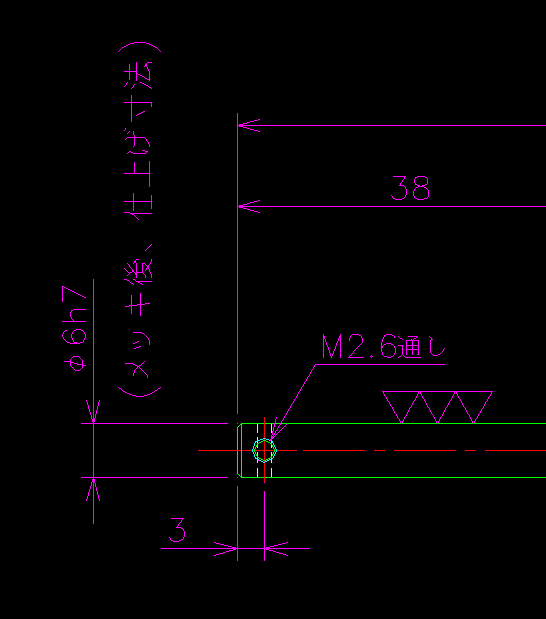

例えば、良く使うh7という公差ですが、シャフト径がφ6のものだと、公差範囲は0~-12ミクロンとなります。この公差域に対して、数十ミクロンの膜厚がプラスされると、当然直径が太くなり相手部品にはまらないといった現象が起きてしまうのです。すると、せっかくメッキ処理した部品の表面を削ってメッキをすべてはがさないといけない状況になるのです。加工屋さんとしては図面を見て、寸法にφ6h7と記載されていると、その後のメッキ処理工程は頭に入っておらず、加工工程でその寸法に仕上げることになるのです。

設計する側としては、完成品、つまりメッキ処理後その公差域に入っていてほしいのですが、普通の図面の書き方では、相手(=業者)にその意図が伝わらないわけです。で、この問題を解決するために、図中寸法に以下の注記を記載することで、トラブルを防ぐことができます。

それが「メッキ後、仕上げ寸法」です。

上図のように図面指示することで、加工業者は膜厚を加味して加工するようになります。これまで対策を取られていない方は、参考にしてみてください。以上が今回ご紹介した金属表面処理についてですが、内容的にはかなり薄い内容になってしまいごめんなさい。最後に少し古い映像になりますが、メッキに関するわかりやすい動画がありますので、紹介しておきます。30分くらいの動画ですので時間のあるときにじっくり見てください。

コメント