機械設計をしていて、切削加工という言葉を知らない人はいないと思います。切削と言ってもその加工法は様々で、設計者自身はそれらすべてを頭の中に入れておかなければなりません。なぜなら、加工法を知らないと設計ができないだけでなく、外注とのやり取りやコスト計算ができなくなってしまうからです。ということで、今回は筆者の経験をもとに切削加工についてまとめてみました。

切削加工とは?切削加工とそれ以外の加工の使い分け

切削加工とは、金属、木材やプラスチックといった素材を刃物を使用して削り取り、希望する寸法や形状にする加工法が「切削加工」です。

設計で切削加工が必要なときとはいったいどんな場面でしょうか?

今あなたはごく自然に切削加工とそれ以外の加工とを仕分けしていると思いますが、実際には頭の中でどう振り分けられているのか整理してみます。

部品を設計するとき、必要なことはたいてい次の5つになります。

1.部品の大きさ

2.形状の複雑さ

3.要求精度

4.部品の強度

5.部品の材質

その他にも考えなければならないことは、熱処理だったり、塗装だったりいろいろありますが、ここでは省略します。

この中で、加工法を判断する場合に3つのキーワードが重要となります。

それは、「部品の大きさ」と「形状の複雑さ」、「要求精度」です。

![]() 部品の大きさ

部品の大きさ

部品の大きさによって、加工法の選択肢は変わってきます。

例えば、1,000×2,000×500ぐらいの土台を設計するとします。

この土台の用途が仮に重いものを載せるための土台だったら、その土台は鋳物もしくは製缶品として作る必要があります。一方で、軽いものを置くための土台だったら、アルミフレームなどで枠組みだけにすればいいですよね。

鋳物の場合だと、切削加工は必要になってきますし、製かん品(鋼板の溶接)でも場合によっては切削加工が必要になります。アルミフレームだと切削は必要ありませんよね。

また、小さい部品ではどうでしょう。

例えば、Φ20×6みたいな丸いブロックです。

そのブロックにM6タップが通しで1ヶ所空いているとします。

ただし、このブロックの外径はh7の公差が必要だとします。

一見簡単な形状ですが、外径の要求精度が高い部品です。

板金という選択肢はなくなりますね。

切削加工でしか、この要求精度を満たす方法はなくなります。

部品の大きさに関わらず、求める精度によって切削加工が必要なのかどうか分けられると思います。

文章で示すより、動画で見ていただいた方が早いので、いくつか紹介します。

ここまで複雑な設計をするかどうかは別として、こういった加工ができることを頭に入れておけば、自分が思い描く大抵の部品は切削加工できると思います。

問題は、加工する外注や社内設備でこういった5軸加工や複合旋盤を持っているかどうか、オペレータが使いこなせるかどうかですよね。

要求精度も当然、加工法を選択するうえで重要な要因です。

部品設計をする上では、2通りのアプローチがあります。それは、要求精度を先に決めて部品の形を作る場合と、部品の形が先に決まり、そこから精度を決める場合です。

前者の場合は、切削面が必要なのか、研磨面が必要なのか、面粗さが必要なのかが先に決まるわけですから、その時点で加工法が決まってしまいます。

一方で、後者の場合は、形状が先に決まり、そのあと精度を決めるので、切削面が必要ではないケースも出てきます。この場合、要求精度での切り分けのポイントとしては、寸法精度、幾何公差や表面粗さになります。

寸法精度で言えば、100分代、1000分代の精度が必要ならば、切削加工となりますし、コンマ代の精度でよければ、板金や表面がすでに仕上がっている引き抜き材などを使えば、その部分は加工が不要となります。

ここで忘れてはいけないことが、要求精度を満たすためには、それなりの剛性を部品に持たせた形状にする必要があるということです。

切削が必要だということは、ある程度切削負荷に耐えうる構造になっていないと、要求している精度そのものが出ない結果となるからです。

その点は、十分注意が必要です。

どんな加工機を所有しているのかで企業の部品レベルが変わる!

それでは、切削加工を行うときに使用される工作機械についていくつかご紹介します。

工作機械といっても、汎用機もあれば、NCを搭載した機械もあれば、旋盤もあれば、マシニングもあれば、歯切り盤もありと様々な用途の機械があります。

ここでは、NC工作機械と呼ばれる装置の種類の中でも、マシニングセンタについてご紹介します。

ちなみに、刃物が回転するものをマシニングと呼び、ワークが回転するものを旋盤と区別しています。

町工場では、一般的に汎用機と呼ばれる機械を使われているところもありますが、これは熟練のオペレーターが一個一個手作業で部品の精度を仕上げていきます。それでは、100個、1000個といった数がある場合には、時間がかかってしまい、非効率的なものとなってしまいます。

そこで、加工手順をNCプログラムと呼ばれるコードを入力することで、仕上がり寸法精度が出るように機械に覚えさせ、あとはそのプログラムを実行すれば、自動で部品が仕上がるように汎用機を進化させた機械をNC工作機械と呼びます。

今では当たり前の工作機械となっていますが、一言にNC機といっても、一般的に種類は大きく3種類に分類できます。

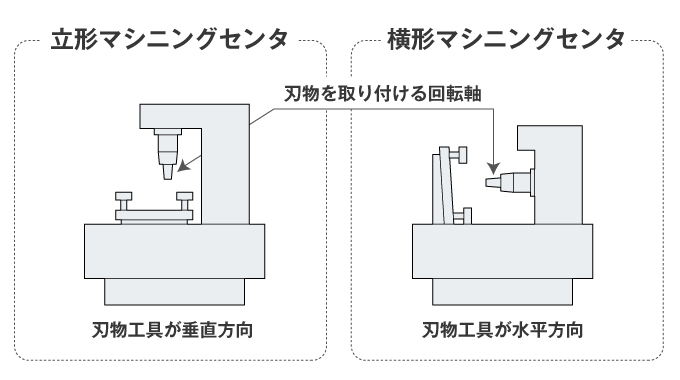

・立形機

・横形機

・多軸(複合)機

それぞれ特徴がありますので、次に細かく紹介していきます。

工作機械にはXYZ軸という座標軸があり、立形機は刃物がZ軸方向に搭載されています。

固定テーブルにワークを載せて、そのテーブルがXY平面を動くことで、加工を行っていきます。

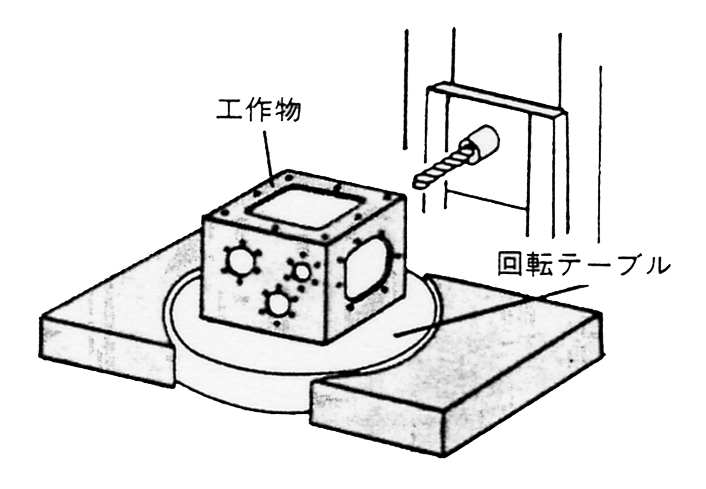

立形機とは異なり、刃物がY方向に搭載されています。テーブルは主にY方向とZ軸周りの回転方向に移動します。横型の最大の特徴は、ワークを回転させることができるので、斜めからのアプローチが可能となることです。

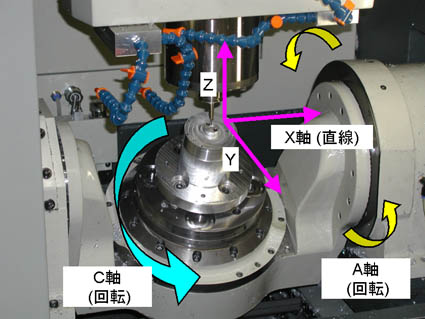

多軸機は通称複合機とも呼ばれ、5軸機とも呼ばれています。これまで縦型、横型とも制御できる軸は3軸でした。それが複合機になると、回転方向が加わり、5軸制御になるわけです。XYZ平面とそれにプラスして、C軸回転とA軸回転が加わります(立形複合機の場合)

最大の特徴は、段取り替えをすることなく、ワンチャッキングで

ワークを最終仕上がりまで行えるということです。

立形だけでは終わらない工程と横型だけでは終わらない工程を1つの工作機械で仕上げることができるのです。

工作機械は数ミクロンから数十ミクロンという仕上がり精度に部品を加工することができますが、一旦、ワークをテーブルから外すと、また、一から加工基準を出しなおす工程が必要となります。

一旦加工基準を出してから加工を行わないと、せっかく前工程で仕上げた精度を次の工程で継承できなくなってしまい、加工不良を起こしてしまいます。

こういった段取り時間を短縮できることが5軸機のメリットとなります。

このように工作機械ごとに加工できる範囲が決まっており、また、工場がどの工作機械を所有しているかで、仕上げられる精度の限界や加工できる範囲が決まってしまいますので、設計者はそれらを頭に入れた上で、図面を書く必要があるのです。

切削加工においてコストがかかるとはどういうことか

これまでのことからもわかる通り、切削加工においてコストとは、すべて”加工時間”に比例します。

加工時間とは、単に部品を機械が削っている時間だけではなく、ワーク(素材)から仕上がり形状になるまでのトータルを指します。

例えば、ある工場では、縦型のマシニングしか所有していなかったとします。

部品の形状を見ると、縦型のみでは仕上がらない加工があった場合、その工場だけでは、その部品を仕上げることができないわけです。

すると、その工場からまた知り合いの工場へ加工を依頼することになります。

1つの部品を仕上げるために、自分の会社の直下の外注だけでなく、外注の外注を使って部品を仕上げるわけですから、おのずと人件費や加工コストが増えてしまうということが理解できると思います。

また、別の例をいうと、縦型と横型の機械を所有している工場があったとします。2つの機械を使わないと仕上げられない部品形状があった場合、その工場だけで完結できるのですが、2つの機械を使う必要があるので、そこには段取り替えという工数や加工基準を出す工程が出てきます。

仮に5軸機を所有している工場があれば、ワンチャッキングで仕上がる部品が5軸機を所有しない工場では、これら段取りと加工基準の工程が増えるわけです。

当然、部品単価で考えると、5軸機を使って仕上げた部品代のほうがやすくなることがわかると思います。

よって、切削加工が必要な部品の単価を考えた場合は、部品の大きさや形状、削りやすい材質かどうかも大切なんですが、それよりも、いかに自分の外注の所有している工作機械を把握して、その機械で加工できる部品形状に構想段階で考えておくことが部品の単価を抑える有効手段だということも覚えておくと良いでしょう。

加工精度と不釣合いな形状のバランスとは?

切削部品のコストを考えた場合、加工時間や段取りを含んだトータルコストがコストに反映されると紹介しました。

ここで、もう少しミクロな部分の”加工時間”について詳しく説明していきたいと思います。

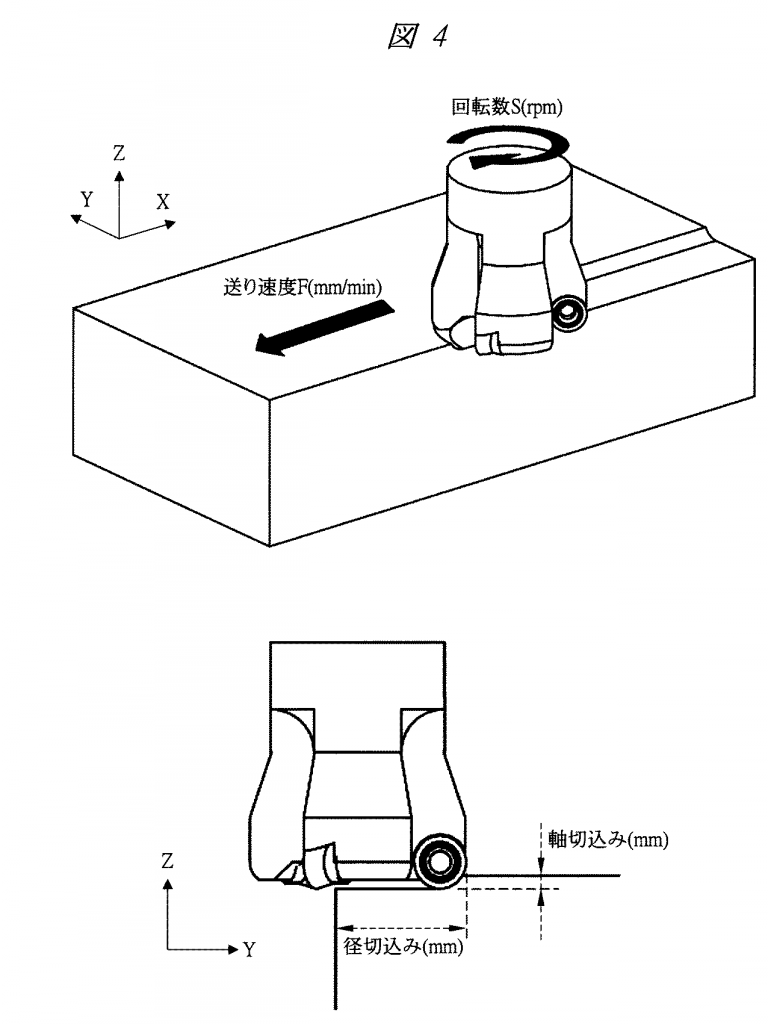

加工時間とは、切削を行っている時間という意味ですが、切削時間とは、切り込みと送り速度によって変わってきます。

切り込みと送り速度について簡単に説明したいと思います。

あなたはバームクーヘンという洋菓子をご存知でしょうか?

バームクーヘンとは薄い層が幾重にも重なってできたお菓子です。

このバームクーヘンを順次一層ずつパクリと食べていくとします。

一層ずつ順次食べていくと、いずれバームクーヘンがなくなりますよね。

この一層が”切り込み量”に相当し、パクリと食べて、またパクリと食べるスピードが送り速度に相当します。

そして、すべて食べ終える時間が加工時間に相当するわけです。

イメージできたでしょうか?

このバームクーヘンをすべて食べ終える時間、すなわち加工時間を早めるためにはどうするべきか?

一層を二層に変えるか、食べるスピードを早くするかになると思います。

このイメージが加工時間なのです。

ですが、金属を加工する場合は少し条件が違ってきます。

それは、部品のたわみが関わってくるのです。

硬い金属を削る場合、刃物にもワークにもそれなりの負荷がかかります。

この負荷は、切り込みを増やしても負荷が増えますし、スピードを増やしても負荷が増えます。

ここで、加工時間を早めたいと思うあまり、条件を厳しくすると、ワークに負荷が加わり、最終仕上げ精度が出せなくなるわけです。

あまりにも貧弱な部品形状と求める精度のバランスが悪いと、切削条件を緩めて、ゆっくり削るしかできないという状況になります。

そうなると当然、加工時間をどうしても縮めることができなくなるので、部品代は安くならないということになります。

加工コストが安くできるかどうかは、構想段階から安く加工できる方法を考えることが重要だということがお分かりいただけたでしょうか?設計者である我々もこの基本を忘れずに、日々勉強して行きたいものです。

コメント

コメント一覧 (2件)

ご担当様

貴社、益々ご清祥の段、お慶び申し上げます。

はじめまして、宏興源実業・営業の趙馨雨と申します。

弊社は日本と長年の取引経験を持ち、主に自動車用関連、機器用関連、

医療機器関連、航空宇宙関連、プレス金型関連、精密部品等加工を提供する専門会社です。

下記は弊社のホームページです,ご確認お願いいたします。

URL http://www.hxyzzw.com

御社の協力会社になりたいですが、ご参加させていただきませんか?

ご検討の上、お返事いただければ幸いです。

宏興源実業

営業 趙馨雨 様

コメントくださり、ありがとうございます。

当サイトは個人の備忘録ブログサイトです。

ご期待に応えることができず、すみません。

お声掛けいただき、感謝します!