板金と聞けば、一般の人は自動車のバンパーやキズ、へこみ修理を思い浮かべるでしょうが、

ここでは、装置カバーの役割となるガードやカバーと呼ばれる板金部品に関する内容について紹介します。

板金部品の設計で考慮すべき内容についても紹介していますので、参考にしてください。

自動車パーツの板金とガード部品の違いとは?

板金部品と一言で言っても、私の少ない経験上、大きく2つに分けることができると思います。

2つ分類とは、自動車向けの板金と装置向けの板金部品です。

この違いは形状の違いと製作工程の違いがあります。

⇒自動車向けの板金と装置向けの板金部品の違いが何か見ていきましょう。

自動車向けの板金の形状は、スプライン形状や曲面が多いため、「金型を作ったプレス加工」で部品形状を仕上げて行くことになります。金型やプレス加工を使った技術も自動車メーカごとに常に進化しており、代表的なトヨタ自動車の技術進化を詳しく見たい人は、「トヨタ自動車75年史」を参照して下さい。

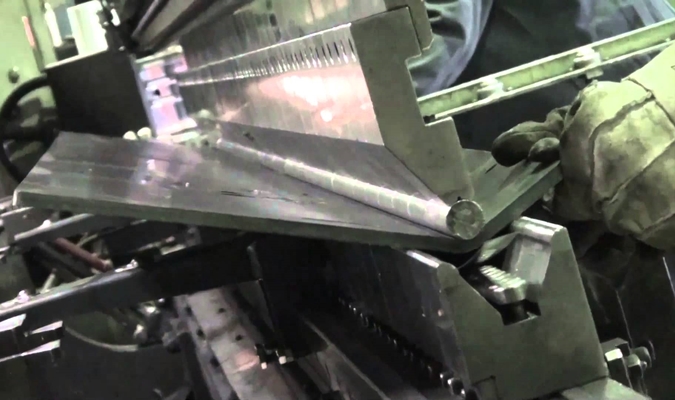

もう1つは、装置のカバーとなる板金部品です。ガードやカバーと呼ばれる板金部品は、基本的に曲げや溶接加工で製作できる形状、または簡単な型を使った「曲げ加工」が中心となります。

平らな薄板材料をターレットパンチプレス(通称:タレパン)と呼ばれる装置を使って必要な場所に穴を空け、その板を使って、曲げ加工や溶接で最終形状に製作する部品となります。

「金型を作ったプレス加工」

「穴あけ、溶接、曲げ加工」

曲げ加工の部品形状としては、基本的に平らな面が多くなり、一部R形状や面取り形状があるような部品が多くなります。設計側としては加工方法の違いを認識して使い分ける必要があるのですが、なぜ分類する必要があるのかわかるでしょうか?

機械設計者が板金部品を加工方法の違いによって使い分けている理由

普通に考えると、加工方法が違って出来上がる部品の形状が違うだけなのに、なぜ設計者は分けて考えているのか不思議に思うかもしれません。

その答えは、”部品代、コスト”にあります。

一般的に板金部品の部品代は材料費や製作工賃、塗装などが挙げられます。

「材料費+製作工賃+塗装代」

これが、製作方法が異なることで、イニシャル費がプラスされるわけです。

金型を作ったプレス加工では、”イニシャル費”がプラスされます。

「イニシャル費+材料費+製作工賃+塗装代」

このイニシャル費ですが、何のイニシャル費かというと、金型のイニシャル費なんです。金型を作ったプレス加工では、プレス加工で使うための金型をはじめに製作する必要があり、この金型はさらに材料費や加工費を含めた製作費がかなりの金額となります。

製作費用は金型に要求される精度や形状、大きさによって変わりますが、だいたい100万~、高くて数百万が必要となるのです。

まとめると、

◇金型を作ったプレス加工(自動車向けの板金部品)

・・・「イニシャル費+材料費+製作工賃+塗装代」

◇穴あけ、溶接、曲げ加工(装置カバーの板金部品)

・・・「材料費+製作工賃+塗装代」

明らかにイニシャル費が入るとその分部品単価が高くなることは一目瞭然だと思います。こういった理由から、設計者は板金部品の構想を「穴あけ、溶接、曲げ加工」を前提に考える必要があるのです。

補足になりますが、自動車業界では、お金のかかる金型を作ったプレス加工を行っている理由がちゃんとあります。

スプライン形状や曲面を仕上げるための加工法として必要であることもありますが、それ以外にも理由があるのです。それは、数を作れば、イニシャル費がペイできて、その後、イニシャル費が掛からないことを計算できているのです。

その代わり、数を作れば・・・とは、月に数百とか、数千台という数になります。装置メーカでは、自動車と違ってそこまでの数の生産を見込むことはできません。なので、曲げ加工といった方法でしか板金部品を設計する方法がないのです。※他にもあるかもしれませんが・・・(汗

板金部品の図面公差指示と部品の仕上がり

ここで、板金部品を「穴あけ、溶接、曲げ加工」を前提に考えて話を進めていきます。

板金部品図面を書くときの公差指示はほとんど一般公差の範囲となります。一般公差とは、簡単にいえば寸法範囲ごとに決められたあまい公差領域を意味します。

この「寸法範囲ごとの公差領域」は加工部品ではある程度決められていますが、板金部品となるとあいまいなことが多いです。

極論を言えば、1、2mmはずれてしまうということです。ずれても文句は言えないということですね。それは、寸法と折り曲げ角度それぞれに言えることです。ただし、レーザー加工機で空ける穴あけはその限りではありません。

レーザー加工機で穴あけ加工をするときは、プログラムを組んで、位置が決まるからです。

「板金図の図面指示は一般公差で、現物寸法もズレが生じて当たり前」

板金部品を設計するときは、特に隣部品との隙間をジャストで設計せずに、こういった寸法誤差を考慮した設計とすると良いと思います。

板金部品を設計するときは展開図を考える

最近では3D-CADが主流なので、「穴あけ、溶接、曲げ加工」を前提に考えた設計をしていても、形状が3次元的に複雑化しています。いろんな形状の部品がいとも簡単に形上はできあがるので、2D図面を書くときに、よく図面展開できたなぁ~と感心します。

例え図面が書けたとしても、3DCADで設計された複雑な形状の部品図面を見ただけでは、当然、板金屋さんも製作できないわけです。三次元データや2次元データを図面と一緒に板金屋さんに送る必要があるのです。

これらを当たり前の作業とすると何がいけないのか分かるでしょうか?

「部品を安く設計できない」という問題が出てきます。

展開図というのは、製作板金をいかに効率よく仕上げるかといった視点で板金屋さんが展開図を考えます。それは鉄板の歩留まりや材料費そのものに影響するものです。

ここを考えないで単にCADで絵を書いていると、ただの絵描き屋さんになってしまうのです。同じ部品でもちょっとした工夫や展開図での配慮を怠ったために、

価格が上がってしまうという結果になるのです。

こういったことを改善していくためには、普段から設計者は、板金の展開図を頭に入れて部品を書くようにするとスキルが上がっていきます。

以上が板金部品の解説でした。

今回のまとめ

![]() 自動車パーツの板金とガード部品の違いとは?

自動車パーツの板金とガード部品の違いとは?

製作方法の違いがある。

「金型を作ったプレス加工」

「穴あけ、溶接、曲げ加工」

![]() 加工方法の違いによって使い分けている理由

加工方法の違いによって使い分けている理由

台数が少ない且つ、フラット面の部品 ⇒ 曲げ加工(材料費+製作工賃+塗装代)

台数が多く且つ、曲面形状の部品 ⇒ 金型を作ったプレス加工(イニシャル費+材料費+製作工賃+塗装代)

コメント