吊りボルトは装置を吊り上げるときに使ったり、部品が重いときに使ったりなど普段の設計の中でよく目にする部品の1つです。そんな身近な部品ですが、実際にどのように選定していくのかを解説しようと思います。

吊りボルトの設計事例を紹介

まずは吊りボルトの具体的な使い方を紹介していきます。それらを設計的な視点から耐荷重と安全率を確認する方法について解説していきます。

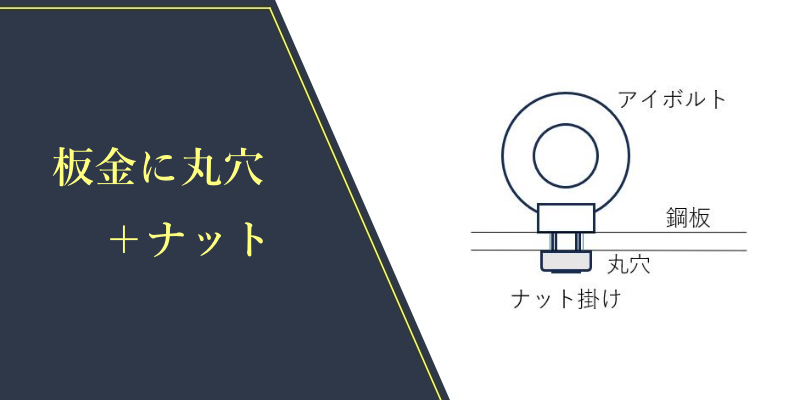

板金に丸穴+ナット(軽荷重)

こちらは板金に丸穴を空けてナットで裏から挟んで固定する方法です。吊り上げたい部品の重量が軽く(~数十kgまで)、且つ大きくて一人作業が困難な部品に吊りボルトを付ける時の設計手法です。

板金に溶接ナットを裏から溶接でも良いのですが、組立のとき1、2回しか使わない場合にはナットを溶接するコストがかかってしまうため、丸穴だけの加工に留めたりします。

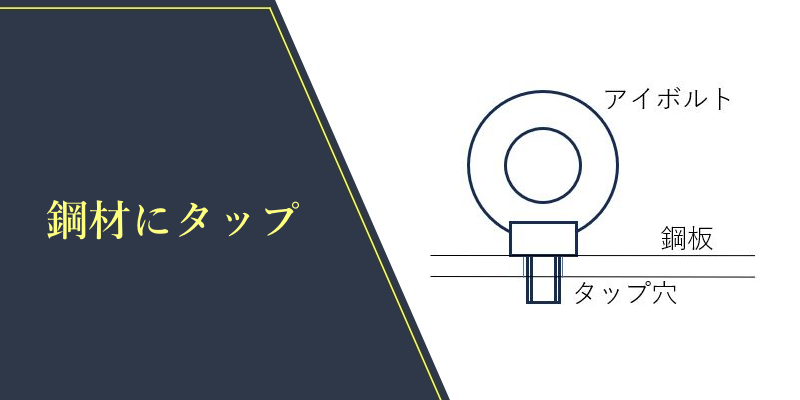

板材にタップのみ(軽荷重~重荷重)

板厚がt6とかt9など、タップ深さを確保できる板材であれば、タップを用意します。タップを加工する母材は鋼材となります。厚みが十分とれる場合にはタップを予め立てておきます。

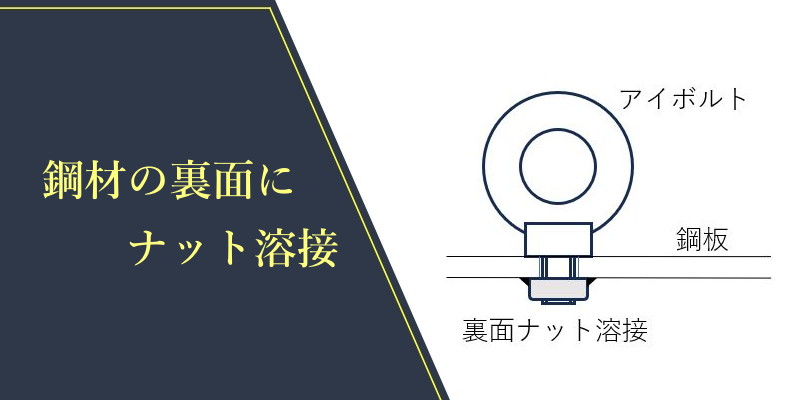

板材にナットを裏面溶接(中・重荷重)

これは全体的な厚みは必要ないが、吊りボルトの一部だけタップ深さが欲しいときに使う手法です。丸穴+ナットと裏面溶接との違いは、以下の2つです。

ポイント①:溶接する価値があるかどうか ※コストの問題

ポイント②:作業エリアが高所作業など両手を使わず吊りボルトだけを使いたいかどうか

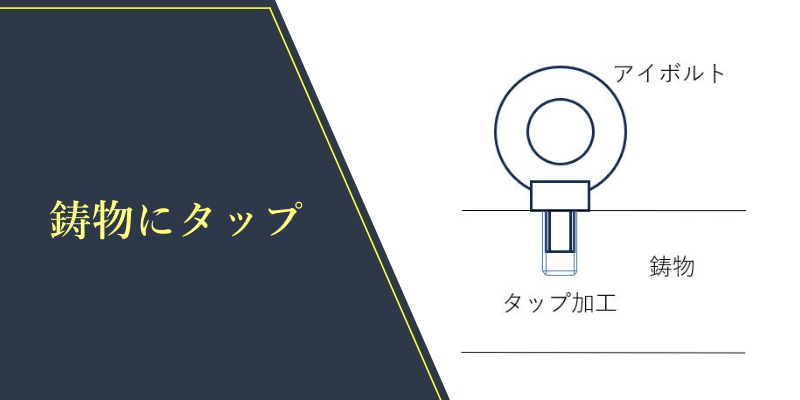

鋳物にタップ(超重荷重)

鋳物にタップを立てるやり方です。こちらも鋳物なのですでに重量級のものが対象となる設計です。もちろん、吊りボルトのサイズもバカでかくなりますし、吊り具もスリングではなく、専用の吊り金具にワイヤーといった組合せになってきます。吊りボルトの耐荷重が十分でもスリングが切れてしまっては元も子もありません。

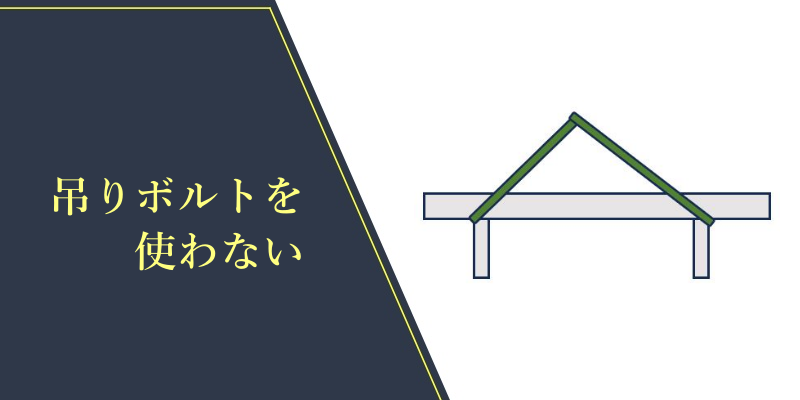

吊りボルトを使わずに吊る(重荷重)

アイボルトを付けずに、部品を吊り上げる方法もあります。形状を自由に設計できるときにこのような手法を取ります。例えば、やぐらのような支柱があれば、そちらを使って吊り上げるとか、部品が鋳物であれば、吊り具を引っ掛ける形状を用意して、そこに引っ掛けるとか、締結部をうまく使って吊り上げるといった具合です。

ただし、鋳物の場合ですと余りにも肉厚が薄いと荷重に耐えられません。吊り上げたい重量に対して十分な厚みと高さが必要となりますので、鋳物屋さんと十分に打合せを行ってください。

その時の注意点ですが、あまりにもピン角にスリングを掛けてしまうと、スリング自体に傷が入り、そこから切れ目が増大して切断に至る可能性があります。そんな時は、あて布などを使って、スリングが切れないように工夫しましょう。

以上が吊り具を使った実用例となります。

吊りボルトの耐荷重と安全率を確認する方法

吊りボルトの耐荷重はJISの中で決まっています。吊り角度は垂直吊りから45°の間で60°以上を推奨しています。

吊りボルトの許容荷重を確認する

| サイズ | 垂直吊り | 45度吊り |

|---|---|---|

| M8 | 80kg | 80kg |

| M10 | 150kg | 150kg |

| M12 | 220kg | 220kg |

| M16 | 450kg | 450kg |

| M20 | 630kg | 630kg |

| M24 | 950kg | 950kg |

| M30 | 1500kg | 1500kg |

| M36 | 2300kg | 2300kg |

| M42 | 3400kg | 3400kg |

| M48 | 4500kg | 4500kg |

| M64 | 9000kg | 9000kg |

| M80 | 15000kg | 15000kg |

| M100 | 20000kg | 20000kg |

垂直から45度吊りまでは同じ耐荷重となっていますね。これは垂直吊りから45度吊りの間であれば、許容値として問題ありませんということを意味しています。また、ボルトの荷重は基本的に引っ張りであることから、推奨吊り角は60度以上となっています。

母材とタップ深さの関係を理解する

吊りボルトを取り付けるタップの深さも重要です。母材が固い材料なのか、柔らかい材料なのかでタップ深さが変わるからです。タップ深さが母材の材質によって変わるとは、鋼材の硬さによってねじ深さを変えることを意味します。

母材が鋼材 :1.5d倍 ※dはねじサイズ

母材がアルミ材料:2d倍以上 確保できること

スリングの耐荷重を確認する

スリングにも耐荷重は存在します。スリングは幅が20mmから100mmまで何種類か存在します。吊りボルトがいくら頑丈でも、スリングが細ければバランスも悪く、切れちゃいますよね。そこで、適切なスリングを選定するためにも、耐荷重を把握しておきましょう。

| スリング幅[mm] | ⅰ | ⅱ | ⅲ |

|---|---|---|---|

| 25 | 0.5 | 0.63 | 0.8 |

| 35 | 0.8 | 1 | 1.25 |

| 50 | 1 | 1.25 | 1.6 |

| 75 | 1.6 | 2 | 2.5 |

| 100 | 2 | 2.5 | 3.2 |

| 150 | 3.2 | 4 | 5 |

| 200 | 4 | 5 | 6.3 |

| 250 | 5 | 6.3 | 8 |

| 300 | 6.3 | 8 | 10 |

ワイヤーの耐荷重を確認する

ワイヤーも断面形状によって細かく耐荷重が違ってきます。今回は代表的なものを選びますので、実際には工場で実際に使われているものをご参照ください。

| ロープ径[mm] | 外層 素線径[mm] | めっき G種[t] | 裸・めっき A種[t] |

|---|---|---|---|

| 10 | 0.48 | 5.03 | 5.42 |

| 16 | 0.76 | 12.9 | 13.9 |

| 20 | 0.95 | 30.1 | 21.7 |

| 30 | 1.41 | 45.3 | 48.7 |

| 40 | 1.88 | 80.5 | 86.7 |

| 50 | 2.37 | 126 | 135 |

| 75 | 3.55 | 283 | 305 |

| 80 | 3.80 | 322 | 346 |

| 90 | 4.30 | 408 | 438 |

| 100 | 4.73 | 503 | 541 |

実際に耐荷重と安全率を計算してみる

総重量が30kg程度なら、吊りボルトのM8を使っても全く問題にはなりません。 スリングは25mm幅で問題なさそうです。

総重量が2tあるので、それを4つで割ると1つあたり500kgとなります。500kg/個を耐えうる吊りボルトは、M20(630kg)やM24(950kg)であることがわかります。

ここでM20を使った時の安全率は1.26倍、M24を使った場合では1.9倍となります。スペース的に可能であれば、M24を採用しますし、無理ならばM20を採用します。 スリングは25mmもしくは35mm幅で行けそうです

総重量が24tの計算をしてみます。吊る場所は鋳物の部品を利用するということですので、鋳物には十分な厚みと高さを確保した形状にしてください。鋳物の吊り部は鋳物屋さんとの打合せで荷重に耐えうる形状であるとする※必要に応じてFEM解析必要

吊りボルト1本あたりの荷重は6,000kgのため、M64(9,000kg)以上を選択。スリングは300mm幅以上となります。

吊りボルトのM64ですが、装置を出荷するためだけのために常時M64のタップを加工する必要があるでしょうか?余剰スペースが十分に確保できるのであればタップ加工で良いのですが、スペースに余裕がないのであれば、治具を製作しそちらにタップ加工を施すとよいでしょう。

総重量が30tを計算してみます。吊りボルト1本あたりの荷重は7,500kgのため、M64(9,000kg)以上を選択

ワイヤーは表より、ロープ径φ16mm(12.9t)以上を選択

このように、総重量を吊り上げるために、 何ヵ所で吊り上げるのか 吊りボルトのサイズは? 母材が耐えられるか? 母材のタップ深さは? スリングorワイヤーサイズは? スリングorワイヤーと装置は干渉しないか? 装置ではなく、治具として製作すべきか? これらを検討した上で選定していきます。

吊り方の注意点

これは当たり前ですが、吊りボルトは横吊り禁止です。大きな荷重になればなるほど、力をせん断で受けるのはダメですね。ボルトのせん断荷重についてはこちらの記事でも解説しています

吊り角は60度以上

スリングやワイヤーの吊り角は60度以上が推奨とされています。その理由の1つに、45度以下になると主分力が吊りボルトのせん断方向にかかってしまうことがあります。極端に角度が小さいと、力が内側に寄せられるイメージですね。

吊り具ワイヤーの軌跡を描く

吊り具を使うときは特にワイヤーの軌跡に気をつけた方がいいです。吊り具側のワイヤー始点と吊られる側のワイヤー終点を結んだときに干渉物がないかチェックが必要です。万が一板金などと干渉があった場合は、板金は凹んでしまいます。

部材の腹の部分で吊り上げない

吊り上げる位置なんですが、普通は太鼓の腹の部分では吊り上げません。それはなぜかというと、腹の部分は波を打つかのように息をしたり吐いたりと弱い部分だからです。

溶接板を信用しない

一般的に溶接は鋼材同士を繋ぐ役割で、解析上は一体物として扱われます。ですが、現実的には溶接にも加工業者のスキルの幅があります。そのため、その幅をこちらで制御することは難しいため、個人的には溶接部の部材で重量物を吊り上げるという発想は私はしません。

吊りボルト取付時に干渉物がないか確認

これは設計モデルの中にきちんとアイボルト形状を入れて、周辺部品と干渉しないかを見ます。特にアイボルトを回転させる軌跡をモデリングして干渉チェックを行いましょう。静止画像では干渉していなくても、回転させる過程でどこかの部品と当たってしまい、アイボルトが取り付けられないという問題を防ぎます。

吊りボルト装着時に座面と取付面を初期締結程度とする

これは、アイボルトの座面と取付物との間の密着を保持する程度の力で締め付けるという意味となります。組み立ての力自慢の作業員が意味も分からず力任せに締め付けてしまうと、取付物に塑性変形や傷を付けてしまうことを防ぐ意味となります。 計算というのは、あくまで取付物の強度が通常の強度を保つ前提での計算になります。そのためダメージを追って強度が落ちてしまう前提ではないからです。重量物を吊り上げる時は、一旦取付部品に亀裂が入ってしまうと、重量で一瞬で部品が破壊され、落下事故につながってしまいます。なぜなのかをきちんと理解しておきましょう! とても参考になったサイトURL http://www.shizuka-eyebolt.co.jp/eyebolt-precautions.html

変形した吊りボルトの使用は禁止

例え塑性変形領域内の曲げがあったとしても、そのアイボルトは使用禁止としてください。疲労破壊するくらいなら安全第一で新しいアイボルトに切り替えましょう!

吊りボルト設計事例まとめ

いかがでしたでしょうか? 吊りボルトの設計は装置設計が終わってから後回しにしがちですが、装置重量が重たければ重いほど慎重に設計しなければなりません。また、装置を出荷するタイミングで設計ミスなどがあった場合に出荷間際のため、図面変更や部品の再製作などはできない可能性があります。 そのため、部材をすべて組み立てしたあとすぐに確認すべきこととして覚えておきましょう。 また、設計と同じくらい、組立時の注意事項も覚えておく必要があります。傷をつけない、塑性変形したアイボトルと使用しないなど、部品破損につながる要素を理解してから、作業するようにしましょう。運搬業者にお任せする場合にも、注意しながら観察するとよいと思います。 最後まで読んでいただき、ありがとうございました。

コメント